Routering: betekenis, functies en procedure

Na het lezen van dit artikel zult u leren over: - 1. Betekenis van routering 2. Functies van routering 3. Procedure 4. Voordelen 5. Routing in opdrachtvolgorde, batch / intermitterend en continue productie.

Betekenis van Routing:

"Routering betekent de bepaling van de te volgen route per onderdeel / component dat van input / grondstof in eindproduct wordt omgezet."

Vanzelfsprekend wordt, wanneer een enkel onderdeel / product wordt geproduceerd door een vaste set van machines, de taak van het routeren automatisch of gemechaniseerd. In continue productiesystemen met lijntype of producttype lay-out, is geen leidinggevende inspanning vereist voor routering hoewel verschillende sets van machines kunnen worden gebruikt bij het vervaardigen van de producten in dergelijke systemen.

Voor verschillende soorten producten die moeten worden vervaardigd zoals in een intermitterend productiesysteem, wordt routing een complexe taak.

De routing van een productieorder bevat volledige informatie over het te produceren product, volledige details van elke uit te voeren bewerking, de insteltijd en de standaardtijd die nodig is voor het voltooien van de opdracht / het product.

Functies van routing:

In alle technische industrieën zijn de stappen in de richting van voorbereiding voor de productie van een product min of meer hetzelfde en treden als volgt op:

(i) Het toekomstige product bestaat alleen als een idee in de geest van de uitvinder en hij tekent de schets.

(ii) Het mogelijke product is diep geanalyseerd, bestudeerd en ontwikkeld om de tekeningen voor te bereiden.

(iii) De volgende stap is de voorbereiding van werktekeningen die de tekeningen van onderdelen en samenstellen kunnen omvatten.

(iv) Blauwe afdrukken van de tekeningen met de nodige technische details worden voorbereid.

Wanneer het product gestandaardiseerd is en het werk repetitief is, worden de tekeningen van de componenten / onderdelen voorbereid met de volgende overwegingen:

(i) De handelingen en processen die nodig zijn om de componenten te vervaardigen.

(ii) Het materiaal dat nodig is voor het vervaardigen van het product.

(iii) De productiemethode.

In dergelijke gevallen bevat het voltooide ontwerp dat is opgesteld door de engineeringafdeling en ontvangen op de afdeling productiecontrole het volgende:

(i) Lijst van onderdelen, merken en subassemblages.

(ii) Blauwe afdrukken van elk onderdeel / onderdeel.

(iii) Volledige specificaties van het materiaal dat vereist is voor elk product.

(iv) Limieten en toleranties op elk onderdeel.

(v) Specificaties van het bewerkingsproces waarmee het onderdeel moet worden vervaardigd,

(vi) Volgorde van uit te voeren bewerkingen.

(vii) Time allowances (set-up en werkingstijd) voor elke bewerking / elk proces.

Routeprocedure:

Routeprocedure bestaat uit zes beslissingen zoals hieronder vermeld:

(i) Merk en koop beslissing:

Het te produceren product en de benodigde onderdelen worden grondig geanalyseerd om te bepalen welke onderdelen / componenten moeten worden gemaakt en die moeten worden gekocht met het oog op de volgende feiten:

(i) Kostenvergelijking voor maken en kopen.

(ii) Of de beschikbare mankracht kan worden gebruikt voor het doel van het maken binnen de fabriek.

(iii) Of de bestaande machines die inactief zijn, kunnen worden gebruikt.

(iv) Of de invoermaterialen en machines beschikbaar zijn in de fabriek voor vervaardiging of inkoop vereisen.

(ii) Stuklijst:

Na een goede analyse van het product wordt de kwaliteit en kwantiteit van de benodigde materialen bepaald en wordt de stuklijst, zoals weergegeven in figuur 7.2, gemaakt.

Uit deze pro forma is de hoeveelheid materiaal benodigd voor elk onderdeel bekend en kan dienovereenkomstig worden verkregen. Sommige bedrijven stellen afzonderlijke lijsten op voor afgewerkte componenten en grondstoffen. Om te weten hoeveel materiaal moet worden gekocht of gekocht, moet de hoeveelheid materialen in de winkels bekend zijn.

(iii) Voorbereiding van het routeblad:

De derde stap van de routeringsprocedure is de bepaling van bewerkingen die vereist zijn, samen met hun volgorde om het product te vervaardigen. De routeringsbeslissing stelt de bewerkingen vast die nodig zijn voor het verwerken van het product en vermeldt ze in hun volgorde op routeschema of bewerkingsblad. De bewerking of het routeblad is weergegeven in Fig. 7.3

Vanuit dit routemapproces kan een stroomdiagram worden gemaakt dat helpt bij het visualiseren van bewerkingen die kunnen worden vereenvoudigd, gecombineerd of geëlimineerd. Verder kan het helpen bij het wijzigen van de volgorde van bewerkingen.

(iv) Bepaling van de grootte van de partij:

In het geval van massa- of continue productiesystemen, kunnen de wiskundige relaties worden gebruikt om de te verwerken partijgrootte te achterhalen. Het idee is om het aantal te produceren eenheden in één partij te bepalen. Als het product moet worden geproduceerd om aan de eisen van de consument te voldoen, is de vraag om de partijgrootte te bepalen niet aan de orde.

(v) Bepaling van schrootfactor:

De hoeveelheid afval die afhangt van de schurende factoren wordt geschat. De schrootfactor is het verwachte normale schroot dat is aangetroffen in de loop van de productie. Zoals we weten, voldoen de componenten die op verschillende werkplekken worden geproduceerd niet aan de vereiste normen en die welke niet worden gecontroleerd, moeten als schroot worden verwaarloosd.

Bovendien gaat het totale materiaal dat wordt ingenomen voor het verwerken van het product niet naar het eindproduct. Schrootfactorbepaling is dus een belangrijk onderdeel van de routeringsprocedure.

Bij het bepalen van de schrootfactor moet bekend zijn waar het schroot zich zal voordoen, of het geleidelijk optreedt tijdens de fabricage / productie van onderdelen, eindassemblage of plotseling na een bepaalde bewerking of na voltooiing van de assemblage.

Als het schroot zich op een bepaald moment in het proces voordoet, kan een enkele schrootfactor op het moment voor het verwachte schroot zorgen, maar wanneer schroot progressief is, is de cumulatieve schrootfactor essentieel om het doel te bereiken. Het is beter om de back-upbehoefte voor materiaalbehoefte te bepalen vanaf het gewenste niveau van het eindproduct.

De gebruikelijke praktijk zou moeten zijn om deze factoren uit eerdere ervaringen vast te stellen, om de mankracht, de essentiële machines / uitrusting en de materialen te bepalen. Aldus speelt de schrootfactor een belangrijke rol bij het bepalen van mankrachtvereisten en het laden van verschillende machines.

(vi) Om noodzakelijke informatie en formulieren te verstrekken:

Om de routing uit te voeren zoals gepland, zijn verschillende vormen en procedures nodig die de nodige informatie voor het doel leveren. Verscheidene vormen die worden gebruikt, bijvoorbeeld productieorder, opdrachtkaart, inspectieticket, verplaatsingsvolgorde, gereedschapskaart en apparatuurticket worden getoond in de fign. 7.4 tot 7.8 worden ook in dit proces voorbereid.

Het type formulieren dat in elke afdeling wordt gebruikt, is afhankelijk van het type productie. Productieorder getoond in Fig. 7.4 die naam, nummer, beschrijving, hoeveelheid van het te produceren onderdeel bevat. Serienummer. en andere informatie wordt altijd gebruikt bij de productie van banen.

Als het fabricageproces eenvoudig is, worden veel fabrieksformulieren gecombineerd tot één blad, het hoofdrouteblad. Dit is een multifunctioneel blad dat ook het papierwerk aanzienlijk vermindert.

Het type formulieren dat in elke afdeling wordt gebruikt, is afhankelijk van het type productie. Productieorder getoond in Fig. 7.4 die naam, nummerbeschrijving, hoeveelheid van het te produceren onderdeel, serienummer en andere informatie bevat, wordt altijd gebruikt bij productie van banen.

Voordelen van Routing:

(i) Effectief gebruik van beschikbare middelen.

(ii) Vermindering van productiekosten.

(iii) Kwaliteitsverbetering vindt plaats,

(iv) De productiviteit van het systeem verbetert en

(v) Biedt een basis voor laden en plannen.

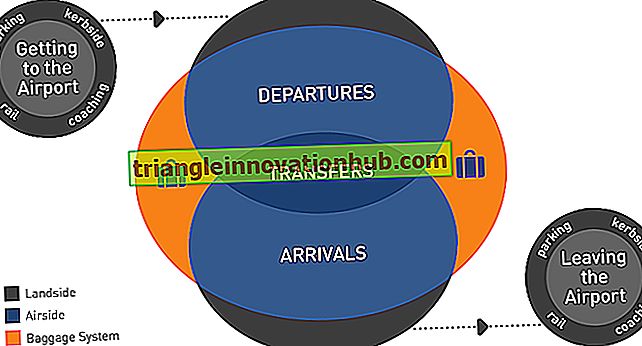

Routering in opdrachtvolgorde, batch / intermitterend en continue productie:

Bij de productie van werkorders zijn de machines gerangschikt volgens het lay-outproces van het proces. In dit type productie, omdat elke keer dat er een nieuwe taak is, veranderen de bewerkingen van taak naar taak volgens verschillende specificaties. Het aantal operaties en hun volgorde varieert dus aanzienlijk.

Het routeblad is voorbereid voor de implementatie van elke bestelling en vereist daarom meer werkervaring. Het product passeert een grotere werkvloer met back-tracking. De routing wordt ook onderworpen aan productieknelpunten, wachten en overhaasten volgens de werk-terug-logs en de machine-belastingen die voor hen beschikbaar zijn. Dus in de productie van werkorders. De routeringsprocedure is het meest moeilijk en complex.

In batchvolgorde / intermitterende productie is de apparatuur doorgaans ook ingedeeld in procestype. De bewerkingen en hun volgorde verschillen van batch tot batch. De routebladen moeten worden herzien telkens wanneer de productie van de batch wordt gewijzigd. Dus routing is relatief eenvoudiger in vergelijking met de productie van werkorders.

Routing in continu / massafabricage levert geen enkel probleem op vanwege het type lay-out van het product, waarbij de machines zijn gerangschikt volgens de reeks bewerkingen die op de componenten moeten worden uitgevoerd. Met het oog op de gestandaardiseerde producten kan het aantal bewerkingen en hun volgorde worden gestandaardiseerd.

De apparatuur is in volgorde geplaatst met automatische materialhandlingsystemen. De routing wordt een routinematige en gemechaniseerde functie omdat de productie speciale aandacht vereist in het geval van onderbreking van de productiestroom als gevolg van bepaalde factoren zoals machine-uitval of stroomuitval en tekorten aan materialen. Dus routing in massaproductie is het eenvoudigst.