Hoofdvarianten van wrijvingslassen

Dit artikel werpt licht op de twee belangrijkste varianten van wrijvingslassen. De varianten zijn: 1. Inertia-lassen 2. Wrijvingsroer lassen (FSW).

Variant # 1. Inertia-lassen:

Bij dit proces wordt een van de te lassen onderdelen geklemd in een draaiende boorhouder met een vliegwiel eraan bevestigd terwijl de andere in een vaste positie wordt geklemd. De boorkop met het vliegwiel wordt omhoog gebracht tot een vooraf bepaalde snelheid om de vereiste mechanische energie op te slaan; het kan worden losgekoppeld van het aandrijfmechanisme met behulp van een koppeling.

De werkstukken worden samengebracht en er wordt een axiale kracht uitgeoefend. De wrijving die aan de faying-oppervlakken wordt ontwikkeld, zorgt voor een remkracht die de kinetische energie van de roterende massa omzet in warmte aan het grensvlak. Op een punt in de cyclus wordt de snelheid bereikt waar minder warmte wordt gegenereerd als gevolg van wrijven dan wordt gedissipeerd naar de koelere delen.

Het koppel stijgt snel tot een piekwaarde wanneer het verwarmde metaal onder druk stuift net voordat de rotatie stopt. Indien nodig kan een gewenste smeeddruk worden toegepast als het koppel de piekwaarde bereikt. Fig. 13.14 toont de kenmerken van inertie wrijvingslassen.

Het belangrijkste verschil tussen de twee methoden is dat terwijl het continue lassen met aandrijvingsfrictie wordt uitgevoerd bij een constant spiltoerental, traagheidslassen met een hoge snelheid begint en met een gestaag afnemende snelheid voortgaat. Er wordt beweerd dat inertielassen kan zorgen voor een kortere lastijd, kleine kragen van geëxtrudeerd metaal en dat de mechanische sterkte van de lassen in beide gevallen vergelijkbaar is. Het traagheidslasproces is echter minder populair dan het continue lasproces met aandrijffrictie.

Bij inertielassen neemt de snelheid af met de tijd, neemt de dikte van de hete weekgemaakte zone toe, neemt de gegenereerde warmte af en neemt het koppel toe. De axiale druk dwingt het hete metaal om te coalesceren en een deel ervan extrudeert om de vin te vormen. Tijdens de laatste fase neemt de snelheid van het axiale bakvet toe en stopt dan als de las afkoelt. Fig. 13.15 toont een schema van de opstelling voor inertielassen.

Lasvariabelen:

Er zijn drie hoofdlasvariabelen geassocieerd met wrijvingslassen. Dit zijn het traagheidsmoment van het vliegwiel, de snelheid van het vliegwiel ten tijde van het starten van de lascyclus en de axiale druk uitgeoefend op de componenten die worden gelast. De eerste twee variabelen bepalen de beschikbare energie voor het lassen en de axiale druk, gebaseerd op het materiaal en het contactgebied aan de interface, bepaalt de mate van oversturing. Axiaal inkorten wordt meestal aangepast door de aanvankelijke vliegwielsnelheid aan te passen.

Op elk moment beschikbare energie uit het vliegwiel wordt gegeven door de vergelijking:

waar, E = energie, joules

I = traagheidsmoment (Mk 2 ), newton-meter

M = massa van de draaiende delen, kgm

k = straal van de draaiing, m

ω = hoeksnelheid, radialen / sec

N = momentane vliegwielsnelheid, tpm

De beschikbare energie voor het lassen hangt af van de massa van het vliegwiel en de rotatiesnelheid. Aldus kan de capaciteit van een traagheidslasapparaat worden veranderd door het vliegwiel binnen de ontwerpgrenzen van machinemogelijkheid te veranderen.

Lascyclustijd zal afhangen van hoe snel de energie van het vliegwiel wordt omgezet in warmte. De configuratie van de verwarmde zone kan worden gevarieerd door de vliegwielconfiguratie, de verwarmingsdruk en de rotatiesnelheid te variëren. Warmte-invoer in het werkstuk kan ook worden aangepast om de breedte van de door warmte beïnvloede zone en de koelsnelheid van het laswerk te regelen. Fig. 13.16 toont de resulterende effecten van vliegwielenergie, verwarmingsdruk, de tangentiële snelheid op het warmtepatroon en de vinnenvorming van verstoord metaal van traagheidslassen in staal.

Vliegwiel configuratie:

Het traagheidsmoment van het vliegwiel hangt af van zijn vorm, diameter en massa. De energie die nodig is om een bepaalde las te maken en een vooraf ingestelde beginsnelheid kan worden gemanipuleerd door het traagheidsmoment van het vliegwiel te veranderen. De stuikfase voor koolstofarme lasverbindingen wordt meestal gestart met een omtreksnelheid van ongeveer 60 m / min.

Zo kunnen grote vliegwielen de smeed- of stolfase verlengen. Kleine vliegwielen aan de andere kant leveren mogelijk niet voldoende energie om de onzuiverheden te verwijderen en een goede of zelfs bevredigende las te verkrijgen. Vliegwielmassa en initiële snelheid kunnen over een breed bereik omgekeerd worden gevarieerd om de vereiste energiebehoeften te verkrijgen. Dit vergemakkelijkt de regeling van de HAZ-grootte en de selectie van de radiale locatie van initiële warmte die wordt gegenereerd bij de lasinterface.

Voor constante initiële snelheid en verwarmingsdruk kan de energie van een vliegwiel worden verhoogd door de grootte ervan te vergroten en het effect op de opgestuikte en geëxtrudeerde flits wordt getoond in Fig. 13.16. Overmatige energie in een vliegwiel resulteert in verhoogde overstuur en verspilling van materiaal in de vorm van flits.

Snelheid:

De tangentiële snelheid varieert op elk moment direct met de straal en de rotatiesnelheid en wordt gegeven door de volgende relatie:

V t = r ω

= r. 2 π N

= 6.286 rN

waarbij, V t = tangentiële snelheid, m / min

r = straal, m

ω = hoeksnelheid, radialen / sec

N = momentane snelheid, rpm

Het bereik van de omtreksnelheid voor de beste lassen varieert van metaal tot metaal en voor massieve stalen staven varieert dit van 150 tot 450 m / min; lassen in staal kunnen echter worden gemaakt met een snelheid van slechts 90 m / min. Als de snelheid te laag is, is de verwarming in het midden onvoldoende en kan de lasnaad niet over de hele interface worden geproduceerd en de flits zal ruw zijn met een vorm zoals weergegeven in Fig. 13.16, zelfs als het energieniveau overeenkomt met vereisten . Bij gemiddelde snelheden van 90 tot 250 m / min heeft de weekgemaakte zone in staal een zandlopervorm aan het onderste uiteinde van het bereik die geleidelijk afneemt naarmate de snelheid stijgt. Ook voor staal resulteert initiële snelheid boven 365 m / min in een las die dikker is in het midden dan aan de omtrek.

Verwarmingsdruk:

Het effect van variërende verwarmingsdruk is in het algemeen tegengesteld aan dat van snelheid zoals duidelijk is uit figuur 13.16. De lassen gemaakt bij lage verwarmingsdruk zijn vergelijkbaar met de lassen gemaakt met hoge initiële snelheid met betrekking tot het uiterlijk van lasverstuivingen en HAZ. Overmatige druk produceert een las met slechte hechting in het midden met een grote mate van lasverstoring zoals het geval is voor lassen gemaakt bij lage snelheden. Het optimale verwarmingsdrukbereik voor lassen in massieve staven van medium-koolstofstaal is 150 tot 205 N / mm2.

Variant # 2. Friction Stir Welding (FSW):

Wrijving Roerlassen is een relatief nieuw lasproces dat werd ontwikkeld bij TWI * in 1991 en gepatenteerd in 1999. Fig. 13.17 toont een schema van het FSW-proces voor het verbinden van twee platen in een vierkante groefconfiguratie. Het proces is solid-sate van aard en vertrouwt op gelokaliseerd smeden van het lasgebied om het gewricht te produceren.

De te verbinden platen worden in samendrukking gehouden en worden tijdens het lassen star aan het machinebed geklemd. Wrijvingsroerlassen maakt gebruik van een niet-afsmeltende pen met roteerbare afgeknotte kegel (afgeknotte kegel) die iets korter is dan de lasdiepte; een dergelijk gereedschap wordt getoond in Fig. 13.18 dat in de verbinding wordt gedompeld totdat de schouder van het gereedschap contact maakt met het werkoppervlak en langs de verbindingslijn loopt. Belangrijke procesparameters zijn het toerental en de rijsnelheid van het gereedschap, evenals de gereedschapsafmetingen en de neerwaartse kracht op het gereedschap.

De rotatiesnelheid van het gereedschap kan variëren van een paar honderd tpm tot enkele duizenden tpm. De axiale kracht die nodig is om de in de laszone gevormde druk tegen te gaan, kan variëren van 1 tot 15 KN. Het mechanische vermogen van het roterende gereedschap is typisch 2 tot 5 HP (1, 5 tot 3, 7 KW).

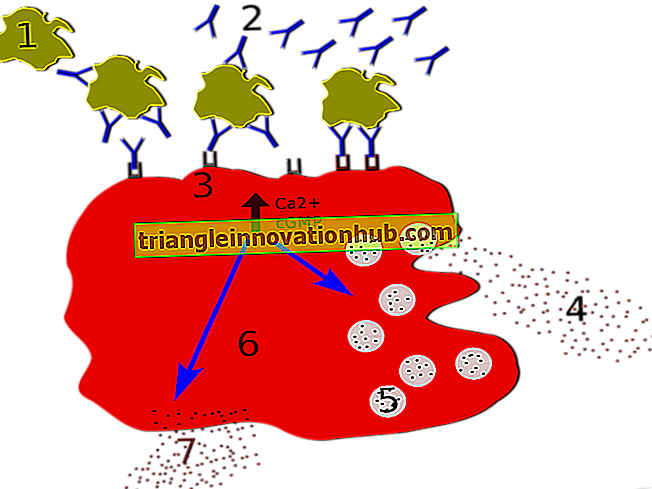

Aanvankelijk wordt het roterende gereedschap in de verbinding gedompeld totdat de schouder het tapoppervlak van het werkstuk samentrekt. Warmte gegenereerd door een combinatie van wrijvingsverwarming en plastische vervorming van het werkstuk verzacht het materiaal grenzend aan het gereedschap tot een temperatuur die de solidus werkmateriaal nadert, terwijl geen gegeneraliseerd smelten wordt waargenomen.

Nadat de pen in de verbinding is gedompeld, beweegt het gereedschap langs de verbinding, waarbij de interface wordt geroerd en een las in vaste toestand wordt geproduceerd. Tijdens het lassen wordt het materiaal langs de verbinding verhit tot een verweekte toestand, overgebracht rond de omtrek van het gereedschap en vervolgens opnieuw samengevoegd langs het achteroppervlak om de las te produceren.

In veel hedendaagse toepassingen van FSW vinden het begin en het einde van de las plaats op start- en stoptabbladen die later kunnen worden verwijderd. Bij de verdere ontwikkeling van FSW-technieken kan echter worden verwacht dat het start / stop op elke positie op het eigenlijke werkstuk zelf wordt bestuurd. Dit kan een beroep doen op krachtcontrole tijdens het insteken van het gereedschap, zoals wordt getoond in Fig. 13.19.

Dit cijfer is naar verluidt geproduceerd voor experimentele resultaten met een pengereedschap dat met een snelheid van 0, 1 mm / sec (0, 25 inch / min) en een rotatiesnelheid van 400 rpm (41, 9 rad / sec) in het metalen werkstuk werd gedompeld. Te zien is dat de duikkracht maximaal 13, 3 KN (3000 lb) bereikt voordat deze tijdens vooruitrijden terugvalt naar 4, 4 KN (1000 lb).

Wrijvingsroerlassen van Al-legeringen is relatief goed vastgesteld en is met succes gebruikt voor het lassen van 1XXX, 2XXX, 5XXX, 6XXX en 7XXX-reeksen legeringen, evenals Al-Cu-Li-legeringen. Aangezien dit proces geen smelten omvat, heeft FSW van Al-legeringen verschillende voordelen ten opzichte van conventioneel wrijvingslassen.

Dit omvat het elimineren van problemen zoals kraken door verharding, kraken van vloeistoffen, porositeit en spatten. Andere voordelen die voortkomen uit de vaste toestand van het proces omvatten verbeterde mechanische eigenschappen, eliminatie van lasrook, lage krimp en verminderde lasvervorming. Het proces kan ook in een enkele doorgang en in alle lasposities worden uitgevoerd.

Wrijvingsroerlassen in Al-legering tonen verschillende micro-structureel verschillende gebieden, inclusief de roerzone of nugget (langs de lasmiddellijn), de door hitte en vervorming beïnvloede zone (HDAZ) of thermomechanisch beïnvloede zone (TMAZ) (rondom de roerzone) en een echte door hitte beïnvloede zone (HAZ) die de HDAZ omvat. Microstructuren die in verschillende gebieden van de laszone zijn ontwikkeld, zijn nauw verbonden met de lokale thermomechanische cyclus die zelf wordt geregeld door de totale rek, de rekfrequentie en de temperatuur die tijdens FSW-werking is ontwikkeld.

Tot dusverre zijn de meeste FSW-effecten ontwikkeld bij het verbinden van aluminiumlegeringen, maar er is duidelijk interesse in uitbreiding van deze technologie voor het verbinden van andere materialen, in het bijzonder de staalsoorten. Dit komt omdat FSW verschillende voordelen lijkt te bieden ten opzichte van booglassen van staal.

Van de lagere schijnbare energie-inputs van FSW wordt verwacht dat ze de korrelgroei in de HAZ minimaliseren en de vervorming en restspanningen in staal beperken. Minimalisatie van vervorming en restspanning is uitermate belangrijk bij het lassen van dikke onderdelen, zoals in de scheepsbouw en de zware verwerkende industrie. Vervanging van booglassen met FSW zal waarschijnlijk ook lasrook elimineren of op zijn minst verminderen, met name die welke zeswaardig chroom bevatten. Bovendien zijn problemen met het kraken van waterstof in staalsoorten geëlimineerd omdat FSW een vastestoflasproces is. Al deze voordelen maken FSW aantrekkelijk voor het verbinden van staal voor vele toepassingen.

Voordelen en beperkingen van FSW:

Grote voordelen van FSW zijn onder meer de stroming:

1. Geen behoefte aan vuller of verbruiksgoederen,

2 Minimale gezamenlijke randvoorbereiding,

3. Embedded oxide verwijdering van gezamenlijke faying oppervlakken,

4. Gereedautomatisering,

5. Hoge gezamenlijke sterkte, hoogstaande lassen dan smeltlassen,

6. Mogelijkheid van het lassen van legeringen die niet kunnen worden gelast door fusie-lasprocessen als gevolg van scheurgevoeligheid, en

7. Dure training van de operator is niet nodig.

beperkingen:

Grote nadelen aan het proces zijn de vereiste gezamenlijke klemdruk en het daaruit voortvloeiende hogere vermogen dat nodig is om het roterende gereedschap langs de verbinding te bewegen.

(a) Hybride wrijvingsroer lassen:

Om de nadelen van FSW te overwinnen, is een 700 W multimode Nd: YAG laser gebruikt om het werkstuk voor te verwarmen voor het voortbewegende roterende gereedschap, zoals schematisch getoond in Fig. 13.20. Door materiaal voorafgaand aan het roterende gereedschap te verhitten en te verzachten, is er veel minder klemkracht nodig om voldoende wrijvingsverwarming te ontwikkelen om een dergelijke verzachting te veroorzaken, en is er veel minder kracht nodig om het lasapparaat te verplaatsen. Deze twee processen combineren om slijtage van gereedschap en breken drastisch te verminderen.

Het operatiemechanisme is eenvoudig, dat wil zeggen, voorverwarmen om de kunststofflow stress van FSW te verlagen.

(b) Wrijvingsroerpuntlassen:

Dit is een kleine variant van het normale FSW-proces en wordt gebruikt voor puntlasdeuren en motorkappen van sportwagens.

Vanwege zijn hogere warmtegeleidingsvermogen is aluminium moeilijker te lassen met conventionele boog- of weerstandslasprocessen. Wrijvingsroerlassen is voor dit doel efficiënter en economischer gebleken.

Voor het verbinden van aluminiumpanelen wordt een robotgestuurde wrijvingsroerpistool gebruikt. Het pistool grijpt de delen vanaf beide zijden vast en werpt een draaiende pen, die wrijvingswarmte creëert, het metaal verzacht en een lasverbinding vormt in het aluminium paneel, zoals weergegeven in Fig. 13.21.

Een automobielfabrikant heeft gemeld dat het elektriciteitsverbruik met 99% is verminderd door gebruik te maken van Friction Stir Spot Welding in plaats van het conventionele weerstandspuntlassen. In tegenstelling tot conventioneel weerstandspuntlassen heeft friction stir spot welding geen koelmiddel, perslucht of zware elektrische stroom nodig. Bovendien omvat het wrijvingsroerpuntlasapparaat 40% minder kapitaalinvestering in vergelijking met weerstandspuntlasapparaten voor aluminium.

Dit proces vereist geen voorreiniging van de werkstukken en veroorzaakt geen dampen of spatten.

(c) Wrijvingsroeroppervlak:

Het wrijvingsroer-lasproces kan ook worden gebruikt voor het opbrengen van metaal, waarvan het basisprincipe is geïllustreerd in figuur 13.22.

Voor wrijvingsroeroppervlak wordt de verbruikbare elektrode geroteerd en naar beneden gedrukt, terwijl de te oppervlak- ken plaat zijdelings wordt bewogen.

Het te deponeren materiaal moet een goede hechting aan het plaatmateriaal hebben om volledige coalescentie tussen de twee materialen te hebben.

Hoewel het proces met succes is geprobeerd, kan de praktische toepassing ervan op industriële schaal soms duren.

(d) Diverse ontwikkelingen:

Een van de actievere varianten van het standaard FSW-proces is het zogenaamde zelfreagerende FSW-proces.

Het zelfreagerende FSW-proces, schematisch weergegeven in Fig. 13.23, omvat het gebruik van een zelf-reagerend pengereedschap met twee schouders; één geplaatst op het bovenoppervlak van de werkstukken en de andere aan de onderkant. Een pen met schroefdraad, geplaatst tussen de twee schouders, doorloopt de materiaaldikte. Tijdens het lassen worden de twee schouders stevig tegen de kroon en de worteloppervlakken van de lasnaad gepositioneerd, waardoor deze wordt samengedrukt om de vereiste smeedbelastingen aan te brengen. Het dubbele schouder / pin-samenstel draait als een enkele eenheid terwijl het langs de laslijn loopt.

Het belangrijkste voordeel van de industrie. Buisvormige overgangsverbindingen kunnen ook worden gemaakt tussen aluminium en met behulp van het zelf-reagerende pengereedschap, in plaats van het standaard uit één stuk bestaande pengereedschap, wordt voorkomen dat er dure gereedschappen nodig zijn om de tijdens het FSW-proces gegenereerde mechanische smeedkrachten te onderdrukken.

Een andere FSW-vooruitgang die wordt onderzocht, is het lassen van zeer dikke materialen. Een nieuw intrekbaar pengereedschap is ontworpen om het sleutelgatlasbad in materialen met een dikte van 50 mm of zelfs meer te lassen en te sluiten. Ook wordt onderzoek gedaan naar FSW van kleine lassen in leidingen en kanalen voor ruimtevoertuigen met een orbitale laskop, evenals lassen in leidingsystemen met een grotere diameter die worden gebruikt in de olie-industrie.