Follow-up: betekenis en functies

Na het lezen van dit artikel zult u meer te weten komen over de manier van werken , de functies en het doel van de follow-up.

Betekenis van de follow-up:

Nadat de verzendfunctie is voltooid, is de verwerking van verschillende bewerkingen geautoriseerd om op tijd te beginnen zoals gepland door de afdelingsplanning, de opvolging is om de voortgang van de uitgevoerde bestelling te controleren terwijl deze wordt geproduceerd vanaf de eerste bewerking tot de bestelling is geconverteerd in eindproduct. Het reguleert dus de voortgang van materiaal en onderdelen door de productieprocessen.

Follow-up is het systematisch controleren van de productie-activiteiten, zodat de productie volgens plan kan worden uitgevoerd. Het is de meting van de output ten opzichte van het plan, analyse van de prestaties voor eventuele tekortkomingen en opvolging van het management om corrigerende maatregelen te nemen om overmatig tekort te voorkomen.

Voortgangsrapportage is dus de functie waarmee men een vroege waarschuwing kan geven wanneer de feitelijke productie afwijkt van de geplande productie, waardoor corrigerende maatregelen kunnen worden toegepast.

Follow-up is het belangrijkste onderdeel van productiecontrole. Deze stap is om van tijd tot tijd na te gaan of de productieactiviteiten volgens het plan aan de gang zijn. De expeditor of chaser is bedoeld om te observeren dat alles wat over het hoofd wordt gezien of niet goed wordt uitgevoerd, juist is.

Dit zorgt voor een goede coördinatie van productieactiviteiten en -plannen om zo nodig corrigerende maatregelen te nemen. Follow-up van functionele controles en meten van de effectiviteit van eerdere productiecontrolefuncties zoals routing, planning en dispatching. Expediting is een speciale vorm van follow-up of voortgangsrapportage.

Expeditors worden gebruikt:

een. Helpen bij het elimineren van bepaalde problemen die de productie van het schema afschudden.

b. Om de verwerking van bepaalde bestellingen te versnellen.

Kortom het doel van actieve functies van dispatching en expediting zijn:

(i) om de productieorders op het juiste moment vrij te geven en de nodige informatie te verstrekken.

(ii) om de stroom materialen en gereedschappen vast te leggen en indien nodig bij te stellen.

(iii) Om de voortgang van de productieactiviteiten te registreren en de nodige aanpassingen aan te brengen.

(iv) Om de hoeveelheid werk in uitvoering te vergelijken met de planning.

(v) Geef orders voor de productie van vervangingen op om de hoeveelheid ondeugdelijk werk en afwijzingen vast te leggen.

(vi) Om de machine en mankracht vast te leggen en de redenen hiervoor te onderzoeken.

(vii) Om de uitsplitsingen, stopzetting of stopzetting van productie-activiteiten vast te leggen en te classificeren volgens:

(a) Gebrek aan instructies en blauwe afdrukken enz.

(b) Gebrek aan invoermaterialen en componenten.

(c) Werk dat opgehouden wordt als gevolg van stopzetting op eerdere werkstations.

(d) Uitval van apparatuur.

(e) Geen beschikbaarheid van mankracht.

Functies en doel van de follow-up:

De belangrijkste functie is om alle variabelen van productieactiviteiten bij elkaar te brengen en zo vooruitgang te tonen of de productie te stimuleren. Het is de taak van vervolgmedewerkers om te zien of de productie volgens het schema wordt uitgevoerd en feedback te geven over de productiegegevens.

Follow-up wordt gedaan voor de volgende doeleinden:

(i) Follow-up voor materialen:

Logischerwijs is het de plicht van de inkoopafdeling om ervoor te zorgen dat het gevorderde materiaal de aanvrager op of vóór de afleverdatum bereikt om aan de beloften van de productieplanning te voldoen.

Maar in het geval van zeer belangrijke bestellingen die op tijd moeten worden uitgevoerd, onderneemt het follow-up gedeelte van de productiecontroleafdeling stappen voor het verzamelen van de materialen. In dergelijke gevallen wordt de follow-up uitgevoerd door één kopie van de aanvraagbon in een dagelijks follow-upbestand in te dienen op basis van de vervaldatum waarop het materiaal moet worden ontvangen.

(ii) Follow-up van werk in uitvoering:

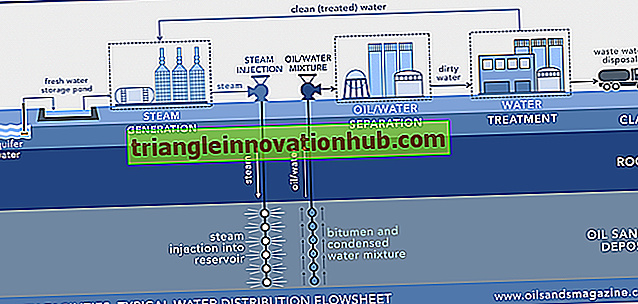

In geval van seriedragende productie bestaat het uit het controleren van de vereiste materialen voor een specifiek proces en het registreren van de productieoutput van de productie-afdeling. om te zien of het in overeenstemming is met het schema. In dit geval is de follow-up erg eenvoudig en kan worden vertrouwd op dagelijkse productierecords zoals weergegeven in Fig. 7.21.

Om aan beloftes te kunnen voldoen, kan er voorrang worden gegeven aan de late klussen. In het geval van een orderorderproductie, waarbij de verschillende producten tegelijkertijd worden geproduceerd, kan de volgorde van orders worden gewijzigd om aan bepaalde specifieke situaties te voldoen.

De verantwoordelijke sectie of productie-ingenieur moet worden geadviseerd door de follow-up man met betrekking tot de beste volgorde waarin orders moeten worden opgenomen om de voltooiing van de montage op de juiste tijd en op de juiste plaats te bieden. Een tijdregistratie van een opdracht of bestelling met de begin- en einddatum, het aantal geproduceerde stukken en de weigering.

(iii) Follow-up voor montage en erectie:

In dergelijke situaties krijgt een opvolger de volledige verantwoordelijkheid. De verschillende onderdelen en componenten die op verschillende werkstations worden vervaardigd, kunnen tijdelijk op die plaatsen worden opgeslagen, zodat de follow-upman ze zal vrijgeven wanneer de rest van de samenstellende onderdelen die het samenstel vormen gereed zijn voor uiteindelijke assemblagedoeleinden.

In geval van zeer complexe en grote apparatuur / producten, wordt het werk van installatie-installatie en onderhoud uitgevoerd bij de koper. De vereiste is dat de follow-upman goed bekend moet zijn met de technische details, probleemoplossing en onderhoud van de apparatuur / machine in de fabriek van de klant.

Follow-up of Voortgangsrapportage kan de volgende taken uitvoeren:

(i) Registratie van de werkelijke productie.

(ii) Vergelijk de werkelijke productie met de geplande productie.

(iii) Kan de productievariabiliteit meten.

(iv) Kan de overmatige variantie rapporteren aan de afdeling productieplanning voor corrigerende maatregelen.