Lasproces voor kunststoffen

Na het lezen van dit artikel leert u over het lasproces voor kunststoffen: A. Direct gebruik van warmtebronnen B. Conversie van energie in warmte.

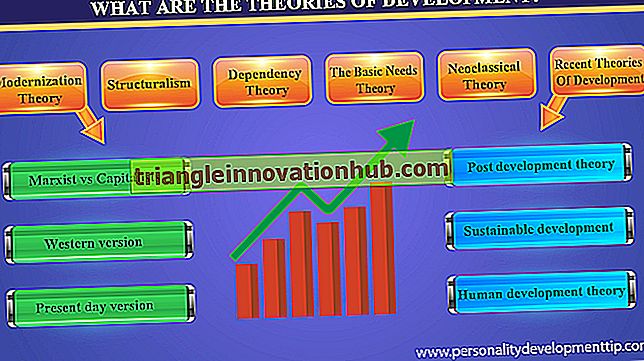

Het lassen van kunststoffen wordt op grote schaal gebruikt in een aantal industrieën, in het bijzonder voor het verbinden van thermoplastische films en platen. Alle momenteel toegepaste lasprocessen omvatten de toepassing van warmte op het contactgebied. Afhankelijk van de gebruikte warmtebron kan het lasproces voor kunststoffen worden onderverdeeld in twee brede klassen, zoals weergegeven in figuur 22.15.

A. Direct gebruik van warmtebronnen:

Eén klasse van lasprocessen maakt gebruik van warmte van een externe bron, zoals een stroom heet gas, een heet geëxtrudeerd vulmateriaal of een heet gereedschap. Bij al deze processen wordt warmte overgedragen aan de oppervlakken die worden gelast door geleiding, convectie en straling.

De tweede groep omvat processen waarbij warmte wordt gegenereerd in het werkstuk door omzetting van een andere vorm van energie zoals hoogfrequente stroom, ultrasone golven, wrijving, infrarood licht, chemische reacties of neutronenbestraling.

Het mechanisme van het lassen van kunststoffen wordt beschouwd als het fenomeen van de auto-cohesie waardoor lassen wordt bereikt door de diffusie van sommige moleculaire ketens van het ene stuk in het andere om een sterke macro-moleculaire binding tussen de twee stukken te vormen.

Het lassen van kunststoffen gebeurt in de viskeuze vloeibare toestand onder druk. Een beter lasvermogen wordt getoond door thermoplasten die een breder verzachtingsbereik hebben in plaats van een scherp smeltpunt. Omdat de thermische uitzettingscoëfficiënt van kunststoffen meerdere keren die van metalen is, kunnen restspanningen ontstaan in het laswerk, wat resulteert in verminderde gewrichtsterkte.

De factoren die van invloed zijn op de processelectie voor het lassen van kunststoffen zijn de dikte van het werkstuk, de fysisch-chemische eigenschappen van de kunststof, het ontwerp van het artikel en het aantal te produceren onderdelen. Het vulmateriaal dat bij het lassen van kunststoffen wordt gebruikt, moet zo dicht mogelijk bij de mechanische eigenschappen van het moedermateriaal liggen.

1. Heet gaslassen:

Bij dit proces wordt een straal heet gas, dat lucht, stikstof, argon, verbrandingsproducten van een bepaald stookgas (bijvoorbeeld acetyleen, waterstof, LPG) kan zijn, gespeeld op de te verbinden randen zoals weergegeven in Fig. 22-16. . Brandstofgas kan niet direct worden gebruikt om kunststoffen te lassen, omdat de vlam een zeer hoge temperatuur heeft.

Dat is de reden waarom speciale fakkels zijn ontwikkeld voor het lassen met heet gas van kunststoffen. Het lasgas kan worden verwarmd door elektriciteit of door een vlam. De luchttemperatuur kan worden aangepast door de stroomsnelheid en de weerstand van het elektrische element te variëren.

Het debiet wordt ergens tussen 25 en 30 m / sec ingesteld met een klep en de weerstand van het circuit met een reostaat. De luchttemperatuur kan worden gecontroleerd door de punt van de toorts binnen 5 mm van de lamp van een kwikthermometer te plaatsen. Als de thermometer de vereiste temperatuur in 10 tot 15 seconden aangeeft, kan de operator doorgaan met lassen.

Voor de veiligheid van de bediener werken elektrisch verwarmde zaklampen op een spanning van maximaal 36 volt. De efficiëntie van elektrisch verwarmde fakkels is 60 procent. Dergelijke fakkels zijn eenvoudig te maken en er is geen open vlam, daarom kunnen deze worden gebruikt in de kamer met ontvlambare materialen. Deze fakkels zijn echter zwaar en derhalve tamelijk onpraktisch voor gebruik op moeilijk toegankelijke plaatsen of in ongemakkelijke posities.

Gastoorts kan direct of indirect worden verwarmd. In direct verwarmde gastoortsen wordt het lasgas vermengd met de verbrandingsproducten van brandstofgas, terwijl bij indirect verwarmde gastoortsen de verbrandingsproducten hun warmte via de muur naar het lasgas overbrengen. Het brandstofgas (C2H2, H2 LPG, etc.) wordt gebruikt onder een druk van 0, 5 tot 10 N / cm2.

In vergelijking met elektrisch verwarmde fakkels kunnen gastoortsen sneller lassen, zijn ze lichter en duurzamer. Bij gebruik acht uur per dag, is de levensduur van een gastoorts 1, 5 tot 2 jaar. Een belangrijk nadeel van gastoortsen is dat de gebruikte gassen ontvlambaar en explosief zijn.

Gezamenlijk ontwerp:

Meestal hebben stompe gewrichten de voorkeur omdat lap-, tee- en filetgewrichten moeilijker te maken zijn. Afhankelijk van de werkdikte, worden vierkante rand-, enkele Vv- en dubbele V-rand voorbereidingen gebruikt voor stootvoegenbereiding zoals getoond in Fig. 22.16. De standaard randvoorbereiding voor stuiklassen vereist een wortelkloof maar geen wortelvlak.

Dubbele V-verbindingen zijn meestal sterker dan enkelvoudige V-verbindingen en de groefhoek heeft een doorslaggevend effect op de gewrichtsterkte. In de regel neemt de gewrichtsterkte toe als de groefhoek wordt vergroot, omdat bij de wortel een betere penetratie wordt verkregen; de productiesnelheid wordt echter verlaagd.

Lassen Procedure:

De fusievlakken worden zorgvuldig gereinigd en ontvet, - zeggen met aceton; de glanzende vlekken worden verwijderd met schuurpapier of schuurpapier. Voordat het lasapparaat wordt ingeschakeld of wordt ontstoken, wordt het lasgas ingeschakeld en wordt de stroomsnelheid aangepast. Het gas wordt vervolgens afgevuurd in het geval van een gastoorts of elektrische stroom ingeschakeld voor een elektrische fakkel.

Gebruikte vulstaafjes worden geleverd in diameters van 2, 3, 4, ± 0, 5 mm en andere vormen zoals driehoekig en trapzoïdaal van verschillende grootten. De vulstaven zijn vervaardigd van hetzelfde materiaal als het werkmateriaal, maar kunnen van een andere kleur zijn en bevatten gewoonlijk een hoger percentage weekmaker om het verwekingspunt ervan te verlagen.

De vulstaven kunnen op lengtes van ten minste 0, 5 m worden gesneden en in bundels worden vastgemaakt of ongesneden worden en in rollen van 3 tot 4 kg worden geleverd. De grootte van de vulstaaf wordt gekozen om te voldoen aan de werkdikte, het type randvoorbereiding en de gewenste sterkte. Dikkere staven resulteren meestal in verminderde gewrichtskracht.

De grootte van de toortskip wordt gekozen afhankelijk van de werkdikte en randvoorbereiding. Tips met een openingsdiameter van 1-5 - 2 mm worden gebruikt voor het lassen van vellen van 3 tot 5 mm dik, terwijl punten met een diameter van 3-5 - 4 mm worden gebruikt voor vellen van 16 tot 20 mm dik. In de regel moet de diameter van de opening van een punt gelijk zijn aan de diameter van de gebruikte vulstaaf. Anders zal de staaf niet voldoende worden verwarmd en zal de sterkte van het gewricht verminderen.

De hoek tussen de toorts en het werk wordt gekozen in verhouding tot de materiaaldikte. Voor vellen van minder dan 5 mm moet deze hoek bij voorkeur 20 ° -25 ° zijn en voor vellen in het bereik van 10-20 mm moet deze 30 ° - 45 ° zijn. De tip-tot-werkafstand van de toorts moet tussen 5-8 mm constant worden gehouden. Om een goede hechting tussen het vulmateriaal en het werk te verkrijgen, moet de staaf worden verwarmd en aan het begin van de las worden gesmolten, zodat het uiteinde 3-5 mm voorbij het einde van het werk uitsteekt.

De hete gasstroom mag niet in een positie worden gericht, maar moet continu over een korte lengte van de lasstaaf worden bewogen en het oppervlak wordt gelast om beide gelijkmatig te verhitten. De verbindingsranden en de vulstaaf worden snel aan het oppervlak verhit omdat kunststoffen slechte warmtegeleiders zijn.

Het is echter essentieel om de staaf door zijn gehele volume te verwarmen, zodat deze in het midden grondig kan worden verzacht en op de juiste wijze in de groef kan worden geplaatst. Dat is de reden waarom dikkere staven niet kunnen worden gebruikt en het lassen verloopt traag door het hete gasproces, in het bijzonder met de vulstaaftechniek. Als de druk niet juist wordt uitgeoefend, wordt de verzachte staaf samengedrukt in de richting tegengesteld aan zijn beweging die er golving in produceert.

De vulstaaf moet haaks op de las worden gelegd om de druk goed te kunnen regelen. Wanneer de vulstaaf met de hand naar beneden wordt gedwongen, last deze op de verweekte randen en vormt een las, zoals weergegeven in Fig. 22.17.

Heet gaslassen zonder vulstaaf versnelt het proces en verbetert de mechanische eigenschappen van het gewricht. Een eenvoudige opstelling voor deze techniek is te zien in figuur 22.18 (c). Bij deze werkwijze worden de velranden van een vlies voorzien en aangebracht voordat ze gelijkmatig door heet gas worden verwarmd.

De hete gasstraal wordt gevolgd door koude rollen die de vereiste druk uitoefenen om de las te voltooien. De lassnelheid met deze techniek kan 12 tot 20 m per uur zijn, afhankelijk van de plaatdikte. De sterkte van het gewricht is 80 tot 90 procent die van het moedermateriaal en de slagsterkte blijft hetzelfde. Heet gaslassen zonder vulmateriaal wordt meestal toegepast om heupgewrichten in films te maken.

Voor kritische voegen is het beter om de lasnaad af te dichten om de sterkte en kwaliteit van de verbinding te verbeteren.

Na het lassen laat men het gewricht afkoelen. Kunstmatige koeling, met name in materiaal dat dikker is dan 10 mm, kan leiden tot scheuren.

De sterkte van stuiklassen in kunststoffen is 65% die van het moedermateriaal in afschuiving, 75% in spanning, 85% in compressie en 65% in buiging terwijl die van hoeklas voor 65% onder spanning staat. De slagsterkte van het lasmateriaal is meestal erg laag.

Afgezien van de lage sterkte van het gezamenlijke hete gaslassen resulteert dit ook in verminderde plasticiteit in het las- en nabijlasgebied, lage productiesnelheid, vooral in dikke vellen, gevaar van oververhitting en afhankelijkheid van de vaardigheid van de operator. Ondanks deze beperkingen wordt heetgaslassen veel gebruikt voor het lassen van PVC, polyethyleen, acryl en polyamide.

Voor het lassen van PVC wordt meestal het lasproces met heet gas gebruikt. PVC heeft geen scherp smeltpunt. Bij een temperatuur van meer dan 80 ° C wordt het zacht. Bij 180 ° C begint het te stromen en bij 200 - 220 ° C gaat het in een viskeuze vloeibare toestand; als er dan druk wordt uitgeoefend, zal deze lassen. De lastemperatuur moet worden gehouden beneden het kritieke punt waarop het materiaal begint te ontleden.

Om een optimale temperatuur van 200 - 220 ° C voor hete lucht in de laszone te verkrijgen, moet deze worden verwarmd tot 230 - 270 ° C in de toorts. Het effect van de luchttemperatuur op de lassnelheid en de verbindingssterkte zijn weergegeven in tabel 22.5.

Als er een juiste lastemperatuur is gekozen, verschijnt er 2 of 3 seconden nadat er op de PVC-plaat is gebrand een doffe plek op de PVC-plaat.

De laskwaliteit in PVC hangt af van de snelheid waarmee de vulstaaf in de verbinding wordt gevoerd, de hoek waarmee deze in de voeg wordt gevoerd, de kracht die wordt uitgeoefend om de verwarmde staaf in de verbinding te drukken, de afstand van de toortip tot de las werkoppervlak, de positie en richting van de toorts tijdens het lassen. Een vulstaaf met een diameter van 3 mm moet met een snelheid van 12 tot 15 m per uur aan de verbinding worden toegevoerd.

Lassen gemaakt in PVC met behulp van de hete gasvulstaaftechniek vertonen een lage slagsterkte. PVC is zo gevoelig voor spanningsconcentratie dat zelfs wanneer een staaf aan een buis is gelast, de slagsterkte van de verbinding slechts ongeveer 10% van de slagsterkte van het moedermateriaal bedraagt.

Het lassen van PVC door heet gaslassen is een langzaam proces. Om bijvoorbeeld één meter PVC, 18-20 mm dik, met V-randvoorbereiding te lassen, moet u 30 tot 35 staven met een diameter van 3 mm leggen, die ongeveer 2 uur nodig hebben om de klus te klaren. De lassnelheid kan worden verhoogd door de gastemperatuur te verhogen tot 300 ° C en door de vulstaaf voor te verwarmen, maar dit vereist een zorgvuldige monitoring van het proces, anders kan de hogere temperatuur leiden tot de ontbinding van het materiaal.

Acrylen worden gelast met een luchtstraal van 200 - 220 ° C. De tijd die nodig is om acrylplaat te lassen is bijna het dubbele van het aantal dat nodig is voor PVC-platen van dezelfde dikte, en de lassnelheid is daarom bijna gehalveerd. De gebruikte vulstaven zijn gesneden uit acrylplaat en hebben een dwarsdoorsnede van 7-12 mm2. Acrylen kunnen ook op bevredigende wijze worden gelast met behulp van PVC-opvulstangen. Voor het bereiken van hoogwaardige lassen in acryl is het het beste om de te lassen oppervlakken vóór het lassen met aceton of dichloormethaan te ontvetten. De treksterkte van gelaste verbindingen in acryl is over het algemeen 3P - 45% die van het oorspronkelijke materiaal.

Polyethyleen moet bij voorkeur worden gelast met N2- of C02-gas dat is verwarmd tot 200- 220 ° C, hoewel ook gasvlambranders kunnen worden gebruikt.

Heet gaslassen wordt ook vaak gebruikt om vynil-kunststoffen, polystyreen en sommige andere kunststofmaterialen te lassen.

Het belangrijkste gebruik van heetgaslassen is de productie van zeer grote fabricages gemaakt van plaatmaterialen, bijvoorbeeld leidingen, pijpwerk en afzuigkappen voor installaties van chemische fabrieken. Deze methode wordt normaal gesproken niet gebruikt voor het samenvoegen van kleine onderdelen.

2. Extruded-Filler-lassen :

Bij deze werkwijze wordt het vulmiddel in een viskeuze fluïdumtoestand in het gewricht gevoerd. Het hete vulmateriaal smelt de randen van de kunststof die wordt verbonden en een sterke binding wordt gevormd tussen de vulstof en het moedermateriaal. Op een manier lijkt dit proces op het hete gasproces met de techniek van de vulstaaf. Bevredigende lassen kunnen door dit proces worden bewerkstelligd, zowel in films als platen met een grote dikte.

3. Heet gereedschap lassen :

Dit proces kan worden uitgevoerd door verschillende technieken, afhankelijk van het type gereedschap dat wordt gebruikt, dat kan bestaan uit een heet mes, een hete wig, een hete plaat, een stripverwarmer of een pers.

Bij lassen met warm lemmet wordt het verwarmde mes tussen de te verbinden oppervlakken geplaatst zoals getoond in Fig. 22.18 (a). Nadat het hete blad de oppervlakken heeft verzacht, wordt het snel teruggetrokken en worden de oppervlakken onder druk in contact gebracht om de las te voltooien. Dit proces kan worden gebruikt om tegelijkertijd stompe en overlappende verbindingen te maken over het gehele contactoppervlak.

Bij warm wiglassen zoals getoond in Fig. 22.18 (b) wordt de verwarmde wig geplaatst tussen de te verbinden oppervlakken en wordt deze langs de laslijn bewogen naarmate de randen worden verzacht. De druk wordt via een roller op de bovenste strip uitgeoefend om deze aan de onderlaag te lassen.

Dit proces wordt gebruikt om elastische materialen te lassen, maar kan ook worden gebruikt om dunne stijve vellen of riemen te lassen tot 5 mm tot dikkere vellen. Voorzorgsmaatregelen zijn echter nodig in dit proces om te voorkomen dat werkmateriaal aan de hete wig blijft kleven. Het beste van al dit proces kan worden gebruikt voor het lassen van films door gebruik te maken van drukrollen die zijn gerangschikt boven en onder de films die worden samengevoegd zoals getoond in Fig. 22.18 (c).

Behalve hete wigwerkwijzen kunnen films ook worden gelast met hete plaat, warmband en thermische impulsmethoden.

Bij het lassen met hete plaat wordt de door weerstand verwarmde plaat over de films bewogen om te worden gelast. Wanneer de gewenste lastemperatuur is bereikt, wordt druk uitgeoefend om de las te voltooien. De te lassen films worden uitgelegd op een werkplaat zoals getoond in Fig. 22.18 (d).

Bij het warmstrippen wordt de bandverwarming, verwarmd door een elektrisch element, voortbewogen door rollen en gelijktijdig door druk P tegen de te lassen films gedrukt die op een werkplaat zijn uitgelegd zoals getoond in figuur 22A 18 (e). De films kunnen worden voortbewogen onder de drukrollen door ofwel de laskop of de werkplaat te verplaatsen.

In het thermische-impulsproces wordt het materiaal (de films) bijna ogenblikkelijk op de lastemperatuur gebracht wanneer een sterke stroompuls door een elektrische verwarmer wordt geleid. De verwarmer kan van een punt, strook of zelfs een oneven gevormd type zijn. Omdat de hitte nauwkeurig kan worden gemeten, wordt oververhitting aan het gewricht vermeden.

Bij perslassen wordt warmte overgedragen naar het te lassen gebied door de hete plaat van de laspers. De plastic stukken met de randen van de randen zijn ingeklemd tussen de weerstandsverwarmde persplaten, zoals weergegeven in Fig. 22.18 (f). Nadat de werkstukken op de lastemperatuur zijn gebracht, worden ze onder de vereiste druk gehouden terwijl de platen worden gekoeld door het water dat door de kanalen wordt gecirculeerd.

Persen maken meestal stuiklassen. Een typische kunststof laspers voor stootvoegen ontwikkelt vrij hoge drukken, verwarmt het werk lokaal en comprimeert de verzachte zone van alle kanten. Daarom wordt deze techniek ook wel statisch mallassen genoemd. Deze techniek kan stootlassen, staven, stroken en platen stomplassen.

Er kunnen spanningen worden ontwikkeld bij het lassen van kunststof, in het bijzonder als de te lassen vellen een grote dikte hebben. Om deze spanningen te verminderen, is het een goede gewoonte om de gelaste artikelen van een temperatuur 25 tot 30 ° C onder het verwekingspunt van het materiaal te ontlaten.

Heet gereedschaplassen produceert sterke lassen met een hoge productiesnelheid. Dit proces is van toepassing op kunststoffen die niet kunnen worden verbonden door hoogfrequent inductielassen, bijvoorbeeld PTFE (polytetrafluorethyleen), polyethyleen en polystyreen. Butt, fillet en T-gewrichten kunnen door dit proces worden gemaakt. Acrylics verbonden door hot tool lassen behouden transparantie en duidelijkheid op en rond de voeg. Het kan ook worden gebruikt voor het lassen van films voor naden van aanzienlijke lengte. Wanneer grote hoeveelheden lassen vereist zijn, kan de lasmethode voor het hete gereedschap eenvoudig worden gemechaniseerd

B. Conversie van energie in warmte:

1. Hoge frequentie inductie lassen:

Bij HF-inductielassen wordt het werkstuk geplaatst in een hoogfrequentieveld dat is opgesteld tussen twee metaalelektroden, zoals wordt getoond voor het lassen van rollassen in Fig. 22.18 (c). Alleen die kunststoffen die een imperfect diëlectricum zijn, kunnen door dit proces worden gelast.

De weinige vrije elektronen die in dergelijke kunststoffen aanwezig zijn, geven aanleiding tot geleidingsstroom wanneer het materiaal in het HF-veld wordt geplaatst. Het werk dat gedaan is om de geladen deeltjes te verplaatsen, wordt omgezet in warmte. Enige warmte wordt ook gegenereerd wanneer het veld alterneert. Om de hoeveelheid gegenereerde warmte te verhogen, wordt gebruik gemaakt van zeer hoge frequentie stroom in het bereik van 30 tot 40 MHz of zelfs hoger. Over het algemeen wordt geen vulmateriaal gebruikt. Omdat alle warmte rechtstreeks in de behuizing van het te lassen werkstuk wordt gegenereerd, is de lassnelheid hoog en zijn de elektroden niet oververhit.

HF-inductieproces wordt gebruikt om spot-, static-jig- en scam-lassen te maken; echter, butt, fillet en tee gewrichten zijn moeilijk te maken. De geproduceerde lassen zijn strak en sterk. Het proces kan eenvoudig worden geautomatiseerd om films, vellen en buizen te lassen. Laplassen door naadlasmachines kunnen worden uitgevoerd met snelheden tot 27 tot 65 m / uur.

Onder de verdiensten van hoogfrequent lassen zijn hoge productiesnelheid, economie en bevredigende gewrichten. Het kan materialen tot 5 mm dik lassen. Materialen met een lage diëlektrische dissipatiefactor zoals PTFE, polyethyleen en polystyreen kunnen echter niet worden gelast door HF-inductielassen.

Maar polyethyleen kan volgens dit proces worden gelast door een PVC-strook in de voeg te plaatsen. PVC dat een imperfect diëlectricum is, wordt verwarmd onder invloed van de HF-stroom en brengt de warmte over naar polyethyleen om de las te voltooien.

2. Wrijvingslassen:

Kunststoffen worden op dezelfde manier met wrijving gelast als metalen, hoewel de normale opstelling bestaat uit het roteren van het ene stuk en het andere stationair houden, zoals weergegeven in Fig. 22.19, maar grote stukken kunnen worden gelast door ze stationair te houden en er een kort tussenstuk tussen te draaien. De kwaliteit van de las hangt af van de rotatiesnelheid, de uitgeoefende axiale kracht en de hoeveelheid plastische vervorming die hiermee gepaard gaat.

Omdat de warmte wordt gegenereerd aan het grensvlak, worden de eigenschappen van het aangrenzende materiaal niet beïnvloed en heeft het gewricht goede mechanische eigenschappen. Door de warmte die rechtstreeks op de te verbinden oppervlakken wordt geproduceerd, heeft dit proces het voordeel van een hoge lassnelheid, aanpasbaarheid aan automatische regeling en bruikbaarheid onder veldomstandigheden. Het proces kan echter alleen worden gebruikt als een van de componenten cilindrisch is, zodat deze kan worden geroteerd. Ook flits gevormd bij de verbinding betekent niet alleen de verspilling van materiaal, maar ook de extra kosten bij het bewerken om het te verwijderen.

Wrijvingslassen van PVC-buizen en -buizen is goed ontwikkeld. Voorafgaand aan het lassen worden de uiteinden van de buizen gedimensioneerd door de buiseinden gedurende 3 tot V4 minuten in olie tot 100 ° C te verwarmen en vervolgens de buizen gedurende 3 minuten in maat te klemmen gevolgd door waterkoeling tot kamertemperatuur. Het lassen gebeurt door een van de buizen in een boorkop te draaien.

De rotatiesnelheid hangt af van de buisdiameter, bijvoorbeeld, buis met een diameter van 50 mm wordt geroteerd met 800 rpm, terwijl buis met een diameter van 80 mm wordt geroteerd bij 600 rpm en de spintijd is 1 ± 0, 5 minuten. Nadat de gewenste visceuze fluïdumtemperatuur van 140 - 160 ° C is bereikt, wordt de rotatie gestopt en wordt een druk van 20 tot 40 N / cm2 toegepast tot de las wordt afgekoeld tot kamertemperatuur in ongeveer 7 tot 10 minuten.

Wrijvingslassen in PVC vergelijken in kwaliteit met het moedermateriaal. Typische gewrichtskracht op soortgelijke materialen is ongeveer 90% van die van het moedermateriaal.

3. Ultrasoonlassen:

Voor ultrasoon lassen van kunststoffen heeft het lasapparaat dezelfde eigenschappen als die voor metalen. Het belangrijkste element van de lasmachine is een transducer, die de door ultrasone oscillator geleverde HF-energie omzet in trillingen. De trillingen worden op het werk toegepast via een sonotrode die is opgesteld op een aambeeld zoals getoond in Fig. 22.20.

De mechanische trillingen die op het werk worden toegepast, veroorzaken de opwekking van warmte in het plastic materiaal. Er wordt druk uitgeoefend op het verweekte materiaal om de verbinding te voltooien. Het lassen vindt op hetzelfde moment plaats als de HF-spanning op de transducerspoel wordt toegepast. De gebruikte frequentie is tot ongeveer 20 KHz.

De onderscheidende kenmerken van ultrasoon lassen omvatten:

(i) Zijn vermogen om van één kant te graven, dat wil zeggen, er is geen tweede elektrode vereist, dus het tweede stuk kan een onbeperkte dikte hebben zoals getoond in Fig. 22.21 (a),

(ii) De ultrasonische energie kan op een afstand van constable van de gemaakte las worden toegepast zoals die in Figuur 22.21 (b) wordt getoond,

(iii) Door lokalisatie van warmte vindt geen oververhitting van het bulkmateriaal plaats,

(iv) Concentratie van warmte op de gewenste plek helpt bij hogere lassnelheid,

(v) Oppervlakteverontreinigingen zoals vet, grafiet, elektrolyten hebben geen merkbaar effect op de laskwaliteit,

(vi) Geen interferentie in radio-ontvangst,

(vii) Er hoeft geen spanning op het lasapparaat te worden toegepast,

(viii) Een groot aantal thermoplasten en een breed diktebereik kunnen worden gelast door ultrasoon lassen, en

(ix) Eenvoudige toepassing en automatisering.

Specifiek toepassingsgebied voor ultrasoon lassen is het punt- en mallassen van films en vellen van gemiddelde en grote dikte, bij het afdichten van dozen waar de naad kan zijn verontreinigd met vet en bij het verpakken van verschillende conserven die stroomgeleidende vloeistoffen bevatten.

Stijve kunststoffen zoals polycarbonaat met een lage elasticiteitsmodulus en een laag smeltpunt reageren het best op ultrasoon lassen. Het is ook mogelijk om acetaal, nylon, polypropyleen, hoge dichtheid polyethyleen, acryl, PVC, polystyreen en synthetische textiel te lassen door ultrasoon lassen. Lap-en-tee-spotverbindingen zijn het beste van allemaal. Bevredigende verbindingen kunnen ook worden gemaakt met behulp van de statische-mal techniek, zoals getoond in figuur 22.22. Er is geen randbereiding of vulmetaal vereist voor een van deze verbindingen. Ongelijke kunststoffen kunnen ook worden gelast door ultrasoon lasproces.

4. Infra-Red Ray (IR) lassen:

In dit proces wordt de warmte gelast die wordt geleverd door een infraroodlichtbron zoals sylite-glower, een verchroomd weerstandselement, een kwartsstaaflamp, enz. Om het proces te versnellen, wordt het lassen uitgevoerd op een zwarte steunplaat van een geschuimde plastic, sponsrubber of dikke rubberen stof. Lasdruk wordt geleverd door de veerkracht van de back-upplaat die stevig tegen het werkstuk wordt gehouden.

Polyethyleenfilm kan op bevredigende wijze worden verbonden door IR-lassen. De werkdikte die kan worden gelast, hangt af van de kracht van de IR-bron. Bijvoorbeeld, een sylite-glower met een temperatuur van 1200 ° C, op een afstand van 12 tot 14 mm van het werkstuk gehouden met sponsrubberrug, kan een maximale dikte tot 2 mm lassen. Elke plastic film die in viskeuze vloeibare toestand kan gaan en een lage lasdruk vereist, kan worden gelast door middel van een IR-lasproces. De lassen geproduceerd door dit proces zijn meestal vrij van ondersnijdingen en hebben een hoge verbindingssterkte. Infraroodlicht kan ook vellen lassen die op een stapel zijn gestapeld.

5. Nucleair lassen:

In dit proces worden de te lassen werkstukken bestraald met een stroom neutronen. De te lassen oppervlakken worden vóór het lassen voorzien van een laag lithium- of boriumverbinding. Wanneer een dergelijk gecoat oppervlak door neutronen wordt gebombardeerd, vindt een nucleaire reactie plaats die resulteert in het genereren van warmte. De aldus geproduceerde warmte verhoogt de oppervlakken naar de visceuze vloeibare toestand en daarom kunnen ze worden gelast. Dit proces kan worden gebruikt om PTFE te lassen op polyethyleen, polystyreen, kwarts en aluminium.

Kernlassen heeft een beperking omdat het niet kan worden toegepast op materialen die sterk radioactief worden wanneer ze worden bestraald met neutronen.