Procesherstructurering in actie - in verschillende organisaties

Procesherstructurering in actie - in verschillende organisaties!

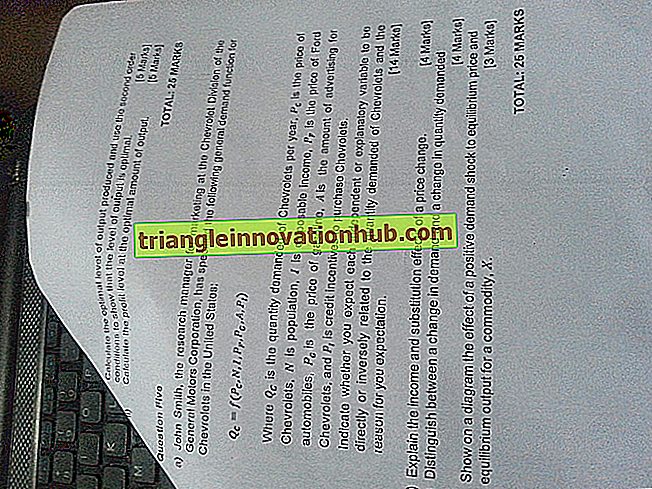

1. Een succes opnieuw organiseren in Westing House:

Westing house was duidelijk over zijn problemen:

(i) wereldwijde concurrentie verhogen,

Met dank aan: theamazingworldofpsychiatry.files.wordpress.com/2010/09/istock_000007355261medium.jpg

(ii) Het bedrijf werd gedwongen zijn prijzen te verlagen, hoewel de kosten van materialen, arbeid en overhead steeds groter werden en

(iii) Hogere verwachtingen van de klant vereisten kortere cyclustijden, superieure kwaliteit en grotere klanttevredenheid.

Reengineering was het antwoord voor al deze problemen. Reengineering omvat technieken zoals:

(i) Werkteams,

(ii) Het opleiden van werknemers in meerdere skilis zodat ze meer kunnen doen op het werk en

(iii) Empowerment van medewerkers, wat betekent dat beslissingsbevoegdheid wordt verleend aan werknemers zo ver mogelijk in de organisatie.

Het omvat ook re-engineeringprocessen in zowel assemblagelijnen als kantoren, om de werkstroom te vereenvoudigen en te vergroten. Het bedrijf ontwikkelde een technologie om het proces te verbeteren, genaamd WESTIP. Crossfunctionele medewerkers gebruikten WESTIP om procesanalyses, herontwerp en implementatie snel en eenvoudig uit te voeren.

Als gevolg hiervan won Westinghouse een Baldrige National Quality Award. Andere voordelen van het bedrijf waren:

(i) 22 miljoen spaargelden in één jaar

(ii) Tweederde reductie van materiaalkosten.

(iii) Lagere productiekosten met 30% door verbeterde cellulaire lay-out.

(iv) Een terugval in de tijd die nodig is om bestellingen af te handelen van 14 dagen tot 6 uur.

(v) Gereduceerde bestelkosten van $ 86 tot $ 12.

2. IBM Fixes Credit Application Process:

Het traditionele IBM-kredietaanvraagproces vergde veel stappen. De eerste stap bestond uit het beantwoorden van telefoons en het registreren van oproepen door buitendienstmedewerkers die om krediet voor klanten vroegen. Na het ontvangen van telefoontjes van buitendienstmedewerkers, heeft het telefoonpersoneel papieren notities gemaakt die ze naar boven hebben gestuurd om personeel te crediteren voor kredietcontroles.

Vervolgens ging de krant door de gang naar de bedrijfspraktijkgroep waar de gegevens werden ingevoerd in een computer voor bepaling van voorwaarden en rentetarieven. Vanaf daar ging het gegevenspakket naar een klerikale groep. Een week of twee na het verzoek waren de resultaten van de verzoeken beschikbaar.

IBM probeerde het proces te verhelpen door een logboek bij te houden van elke stap van elk verzoek. Hoewel loggen toeliet dat kredietpersoneel wist waar in het proces de aanvraag was, voegde het een dag toe aan de ommekeer. Ten slotte probeerden twee managers een radicale benadering. Ze liepen elke keer een lening door, van kantoor tot kantoor, en ontdekten dat het maar 90 minuten kostte. De extra week werd besteed aan het pendelen van papierwerk tussen afdelingen.

Dit betekende dat het werk onderweg niet het probleem was. In plaats daarvan was het proces de schuld. Reengineering heeft ertoe geleid dat IBM al haar specialisten heeft vervangen door generalisten, zogenaamde "case workers" die van start tot finish applicaties verwerken.

Het bedrijf heeft ook software ontwikkeld die de expertise van specialisten gebruikt om case-workers te ondersteunen. Het opnieuw ontwikkelde proces verminderde het aantal werknemers en behaalde betere resultaten. De zwakke plus doorlooptijd voor een kredietaanvraag kwam neer op 4 uur. Het bedrijf behandelt nu 100 keer het aantal kredietaanvragen dat het deed onder het oude systeem.

3. Reengineering Accounts Payable bij Ford:

De afdeling crediteurenadministratie bij Ford, die rekeningen verwerkt en leveranciers betaalt, had meer dan 500 werknemers. Leidinggevenden bezochten de Japanse autofabrikant Mazda (waarin Ford een belang van 25% bezit) en vonden slechts vijf mensen op de afdeling crediteurenadministratie. Hoewel Mazda een kleiner bedrijf is, kan dat op geen enkele manier het honderdvoudige verschil in personeel verklaren.

De realiteit was dat het aankoopproces van Ford opgeblazen en verkwistend was. Wanneer bijvoorbeeld een inkooporder werd uitgegeven, werd een kopie naar crediteuren gestuurd, toen de leverancier een zending stuurde, de factuur naar facturen werd verzonden en toen de zending bij Ford werd ontvangen, een kopie van de ontvangstdocumenten naar crediteuren.

De ontvangstdocumenten moesten worden vergeleken met de factuur en de inkooporder. Als alles bij elkaar paste, werd er een cheque naar de leverancier gestuurd, als dat niet het geval was, moest de bron van mismatch worden bepaald, wat veel tijd kostte, de betaling aan leveranciers ophield en veel papierwerk genereerde.

Het nieuwe, opnieuw ontworpen proces elimineert facturen en niet-overeenkomende documentatie. Wanneer een bestelling wordt voltooid, wordt de informatie tegelijkertijd in een database ingevoerd. Bij aankomst van de zending bij het ontvangstdok haalt een verkoper de bestelling op een computerterminal op. Als de zending en de bestelling overeenkomen, voert de verkoper de acceptatie in het systeem in, waarna automatisch een betalingscontrole naar de leverancier wordt uitgevoerd. Als de zending en de inkooporder niet overeenkomen, wordt de zending teruggestuurd naar de leverancier. De crediteurenafdeling heeft nu 125 mensen, een kwart van de 500 eerdere personen.

4. Lay-out wijzigen bij Hamilton Standard:

De Windsor Locks-fabriek van de Hamilton-standaard gebruikte een aanpak voor het modelleren van de lay-out van de papierpoppen. Omdat veel van de machines enorm groot en zwaar zijn, is het onmogelijk om ze op proefversie te verplaatsen en is de werkstroomanalyse op papier niet nauwkeurig. Dus om alternatieve lay-outs te analyseren, werden stukjes karton uitgesneden met dezelfde vloerafmetingen als de machines.

De stukken werden vervolgens gerangschikt en herschikt in een leeg gebied van de parkeerplaats totdat mensen tevreden waren met de lay-out en looppatronen. De machines werden vervolgens in de fabriek geplaatst volgens het nieuwe patroon. Als gevolg hiervan werd de vereiste vloeroppervlakte met 75% verminderd en de vereiste reisafstand tussen machines met 85% verminderd.

5. Procesbeheer bij AT & T:

AT & T gelooft sterk in procesbeheer. De werknemers staan bekend als procesmanagers, geen werknemers, supervisors of medewerkers. Al het werk wordt beschouwd als onderdeel van een proces. Daarom beheert iedereen een proces op een bepaald niveau en is tegelijkertijd klant van en leverancier van andere processen.

Er zijn bijvoorbeeld managementprocessen (zoals bedrijfsplanning), informatieprocessen (zoals het meten van klanttevredenheid), product- en serviceprocessen (zoals productontwikkeling) en ondersteuningsprocessen (zoals onderwijs en training) die verschillende departementale lijnen doorsnijden. . Medewerkers werken rollen in dit soort omgeving zijn bekend bij die van zelfstandige professionals.

Proceseigenaren, voorheen managers genoemd, zijn uiteindelijk verantwoordelijk voor een volledig proces van begin tot eind, in plaats van mensen of afdelingen. Proceseigenaren hebben de bevoegdheid om een proces te wijzigen, maar ze voeren het proces normaal gesproken niet uit of beheren hun dagelijkse activiteiten niet. Ze schakelen de hulp in van een procesbeheerteam (PMT) om de dagelijkse activiteiten te beheren en verbeteringsinitiatieven te suggereren.

De PMT voert regelmatig analyses en plannen uit om procesbeheersing vast te stellen, procesprestatiemetingen te evalueren, voortdurende procesverbetering te beheren en ervoor te zorgen dat het proces waarde creëert voor zijn klanten. Indien nodig kan de PMT een re-engineeringsteam charteren om een proces volledig opnieuw te ontwerpen. Reengineering-projecten zijn veel eenvoudiger en sneller wanneer ze beginnen met een PMT die het proces al begrijpt, diepgaande kennis van de vereisten van de klant kan bieden en periodiek benchmarkinformatie verzamelt.

Toen nieuwe productintroducties bijvoorbeeld vastliepen in een softwaredivisie, werd het ORION-team gevormd om het probleem te onderzoeken. Het team documenteerde 50 stappen in hun ontwikkelingsproces, waarvan slechts 40 een toegevoegde waarde hadden. Als uitgangspunt namen ze het proces opnieuw in, zodat met 40 procent van de inspanningen dezelfde hoeveelheid werk kon worden gedaan. Als gevolg hiervan kon de business unit 9 maanden eerder dan voorheen producten op de markt introduceren. Dit betekende dat ze ook ongeveer 50 procent meer nieuwe producten en diensten op de markt konden introduceren, voor miljoenen dollars per jaar aan extra winst.

Op deze manier is procesgerichtheid bij AT & T een manier om veranderingen teweeg te brengen.

6. Reengineering bij Banca Dl America Edi Italia (BAI):

Senior executives bij Banca di America edi Italia (BAI) hebben hun processen opnieuw vormgegeven om een 'papierloze bank' te worden en worden opnieuw concurrerend met andere Europese banken. Ze creëerden twee multifunctionele teams om de processen van de bank te diagnosticeren en opnieuw vorm te geven zonder rekening te houden met de beperkingen van de huidige organisatie. De beste mensen werden toegewezen aan de ontwerpteams.

De leidinggevenden hebben aanzienlijk geïnvesteerd in informatietechnologie en vaardigheidstraining. Het team verdeelde de transacties die klanten maken in 10 categorieën, zoals stortingen, creditcards, postwissels en dergelijke. Ze documenteerden zorgvuldig de stroom van activiteiten die nodig waren om elk proces te voltooien. Zodra een gedetailleerd beeld te voorschijn kwam, hebben ze elk proces helemaal opnieuw ontworpen. Bijvoorbeeld, de cheque-stortingstransactie heeft voorheen 64 operaties en vereiste 9 formulieren. Het omvat nu slechts 25 operaties en 2 vormen.

Het opnieuw ontworpen proces werd vervolgens aan het technologieteam gegeven, dat zich concentreerde op sterke gegevens en de nodige software creëerde. Als gevolg van de herontworpen processen kon BAI 50 nieuwe banken toevoegen zonder nieuw personeel. Het aantal werknemers per branche daalde van 8 naar 4. De twee uur die voorheen nodig waren om de posities van de kassier te sluiten, werden teruggebracht tot 10 minuten. De inkomsten zijn verdubbeld en BAI-managers schrijven 24 procent van de toename toe aan het opnieuw ontwikkelde proces.

7. Procesverbetering bij Mutual Benefit Assurance Company Limited (Mbacl):

Vroeger verwerkte de mutual benefit company limited zijn applicaties zoals elke andere verzekeringsmaatschappij. Een aanvraag ging door vijf afdelingen, 20 personen en 30 stappen. Onder dit systeem duurde het ongeveer een uur of zo om een aanvraag te voltooien met een aanvraag tussen 5 en 25 dagen!

De CEO van MBACL was van mening dat de klantenservice moest worden verbeterd en beval een verbetering van de productiviteit met 60 procent. Het team dat werd aangesteld om deze verbetering te produceren, realiseerde zich dat dit doel niet kon worden bereikt door kleine wijzigingen, maar een volledige herontwerp van het proces zou noodzakelijk zijn.

De nieuwe regeling schafte het bestaande systeem van afdelingen en functiebeschrijvingen af en creëerde de nieuwe rol van "casemanager". Casemanagers hebben de volledige verantwoordelijkheid voor aanvragen - van ontvangst tot voltooiing en werken autonoom. Ze kunnen op deze manier werken dankzij de ondersteuning van computerwerkstations die een expertsysteem en andere programma's uitvoeren.

De voordelen van het nieuwe proces zijn indrukwekkend. De verwerkingstijd van de aanvraag is tot slechts vier uur gedaald en neemt gemiddeld slechts 2 tot 5 dagen in beslag. Casemanagers kunnen nu tweemaal zoveel applicaties verwerken als het vorige systeem, ondanks het feit dat het aantal veldkantoorposities met 100 is verminderd.

8. Het re-engineeren van het reissysteem bij het Amerikaanse ministerie van Defensie:

Honderdduizenden troepen of tonnen humanitaire hulpmaterialen snel verplaatsen, is geen probleem voor het Pentagon, maar het sturen van medewerkers op routinematig reizen is een ander verhaal. De vijfhoekige reizigers moesten talrijke goedkeuringen veiligstellen en stapels papierwerk invullen voordat ze zelfs aan boord van een bus konden gaan. Na de reis bracht de gemiddelde reiziger zes uur door met het voorbereiden van vouchers voor terugbetaling.

De afdeling defensie heeft een taskforce opgezet om het omslachtige reissysteem opnieuw te ontwikkelen, met als doel het goedkoper, efficiënter en klantvriendelijker te maken. Het opnieuw ontworpen systeem reduceert de stappen in het pretravel-proces van een verbazingwekkende 13 naar slechts 4. Reisbudgetten en de bevoegdheid om reisverzoeken en vouchers goed te keuren, die van oudsher op de budgetkanalen van de verschillende servicecommando's rusten, worden overgedragen aan lokale supervisors. Reizigers zullen al hun afspraken maken via een commercieel reisbureau, dat een schatting van de kosten zal maken voor elke reis.

Dit document is alles wat een reiziger nodig heeft voor, tijdens en na een reis. Met een handtekening van een supervisor, wordt het een reisvergunning, tijdens reizen, het dient als een reisplan, na wijzigingen om rekening te houden met variaties van reisplannen, wordt het een onkostendeclaratie. Andere reiskosten en benodigde contanten of reischeques worden in rekening gebracht op een door de overheid uitgegeven reiskaart, waarbij de betaling rechtstreeks aan het reiskaartbedrijf wordt gedaan via elektronische overboeking.

Er is een tweede taskforce gecreëerd om de aanbevelingen voor re-engineering te implementeren. "Tiger-teams" die medewerkers uit eerder geïsoleerde functionele afdelingen samenbrengen, zijn opgezet om specifieke kwesties aan te pakken, zoals het vereenvoudigen van de reisregels van de defensie-afdeling. Binnen drie maanden waren 230 bladzijden van regelgeving teruggebracht tot een pamflet van 16 pagina's.

In re-engineeringreizen, zegt Gerry Kauvar, adjunct-directeur van de defensieprestatiebeoordeling, verbindt de defensie-afdeling "autoriteit, verantwoordelijkheid en aansprakelijkheid op lokaal niveau", als het opnieuw ontwikkelde systeem succesvol is, zou het kunnen dienen als een managementmodel dat kan worden gebruikt. gedupliceerd in andere gebieden.

9. Bright Star uit Zuid-Korea:

In 1990 verkeerde het Gold Star-bedrijf in grote problemen. De grootste Zuid-Koreaanse fabrikant van elektrische apparaten en consumentenelektronica heeft zijn marktaandeel zien slinken omdat de productkwaliteit sterk kelderde, de verliezen opstapelden, de marges daalden en de kosten stegen.

Het gezonde en levendige bedrijf heeft zijn verkooppositie in Zuid-Korea echter weer teruggekregen voor kleurentelevisies, koelkasten en wasmachines. De voorzitter Leen Hun-Jo is verantwoordelijk voor deze transformatie, hij heeft Gold Star omgeschakeld van een familiebedrijf naar een die geniet van de vaardigheden en training van professionele managers.

Om de verandering te initiëren, concentreerde Hun-Jo zich eerst op mensen. "Je moet menselijke wezens transformeren. Als u uw mensen niet kunt veranderen, kunt u uw organisatie ook niet veranderen ". Hij won het vertrouwen van de werknemers door de communicatiekloof te dichten. Hij openbaarde zoveel mogelijk financiële informatie over het bedrijf. Hij opende zijn deuren voor bezoeken van werknemers op elk moment (open deurbeleid).

Na het winnen van werknemersondersteuning begon Hun-Jo te herstructureren. Hij organiseerde Gold Star in negen SBU's met negenentwintig operationele groepen, elk met een multidisciplinair team van ontwerpers, ingenieurs, fabrieksarbeiders en marketingmensen. Het plan riep ertoe om het beheer zo veel mogelijk te decentraliseren, en moedigde lijnmanagers, werknemers en verkopers aan om de communicatielijnen onderling te ontsluiten.

Hun-Jo veranderde vervolgens het productontwikkelingsproces. In het verleden concentreerde Gold Star zich op het binnenhalen van een buitenlands product en het reverse-engineering ervan. Hoewel het enige technologische vooruitgang mogelijk maakte, bleef het bedrijf ook permanent achter op het snijvlak. Hun-Jo heeft de focus veranderd. Hij stuurde technici uit om zelf te zien wat klanten wilden. Het resulteerde in de ontwikkeling van een koelkast die Gold Star heeft geholpen om de nummer één positie op zijn binnenlandse markt te herwinnen.

10. Rubbermaid's Approach to Reengineering:

Outsourcing, downsizing, wholesale-ontslagen en overbelaste werknemers zijn al te vaak verbonden met re-engineering en grote sprongen vooruit. Maar zoals Rubbermaid bewijst, hoeven ze dat niet te zijn.

Out-of-the-box denken is een kenmerk van de benaderingen van Wolf Schmitt en Rubbermaid voor alles. Hij krijgt geweldige ideeën door zijn kinderen in het spel te observeren, te pendelen met de natuur, te vertrouwen op zijn intuïtie en op zoek te gaan naar ongunstige trends. Schmitt leidt Rubbermaid, een bedrijf dat bekendstaat om de introductie van een breed scala aan nieuwe low-tech producten per jaar. Als je denkt dat Honda, Toyota of Ford Amerika's best verkopende auto is, heb je het mis. Het is de Cozy Coupe van Rubbermaid, die meer dan een half miljoen auto's per jaar verkoopt.

De winstgevendheid van Rubbermaid is afhankelijk van het ontketenen van de creativiteit van al haar medewerkers. Eenentwintig productteams zijn verantwoordelijk voor het creëren van een grote hoeveelheid nieuwe ideeën, een snelle verwerking ervan om een kern van de beste te verkrijgen en deze vervolgens in product te veranderen. Rubbermaid overweldigt zijn concurrenten door zoveel producten te plaatsen en elk jaar dat er maar een paar kunnen worden gekopieerd.

Om uitwijkkosten te voorkomen, houdt Schmitt zijn bedrijf voortdurend gefocust op het verhogen van de productiviteit, maar niet op het verlagen van mensen. "Natuurlijk kunnen we veel van onze mensen opnemen. Maar we zouden onze toekomst opgeven "Schmitt weet dat groothandelontslagen leiden tot ontrouwe, gedemotiveerde werkzoekende overblijvende werknemers. "In plaats daarvan is Schmitt aan het inhuren. Rubbermaid zal in de komende drie of vier jaar 300 'cultureel diverse' jonge managers aannemen, meestal uit het buitenland. ' Rubbermaid behoudt zijn voorsprong op de concurrentie door zorgvuldig creatieve mensen te koesteren en voortdurend in te huren, met de productideeën die binnenstromen, samen met de dollars die ze genereren.

11. Reengineering At Sundaram Fasteners:

Toen Sundaram Fasteners, de in Chennai gevestigde fabrikant van bevestigingsmiddelen, zich realiseerde dat het noodzakelijk was om de kwaliteit te verbeteren naar mondiaal niveau - om voldoende grote volumes te exporteren om de invoer te compenseren - werd het genadeloos genaaid. De onderneming identificeerde productie als haar kernproces en ontdekte dat de productie meer geclusterd was rond operaties - smeden, warmtebehandeling en gereedschappen - dan rond producten. Elke medewerker concentreerde zich alleen op zijn omgeving en de efficiëntie van het hele proces voor het produceren van een product werd niet gemaximaliseerd.

Met de hulp van reengineering consultants - Lucas Engineering System, veranderde Sundaram Fasteners het proces van taakgericht naar productgericht. Machines werden hergroepeerd in twee zones van autonome productie (ZAP): ZAP 1 voor producten tussen 6 mm en 16 mm diameter en ZAP 2 om delen van maximaal 16 mm diameter te hanteren.

Reengineering veranderde de verantwoordelijkheid voor het voldoen aan de eisen van de klant van de marketingafdeling aan de manager van elk van de twee ZAP-modules. De modulemanager was bevoegd om componenten uit de interne grondstofmodule volgens de vereisten te bestellen en indien nodig zelfs uit te besteden. De modulebeheerder is het enige referentiepunt voor de klant en de eigenaar van het proces geworden. De winst was een significante verbetering van 50 procent in het naleven van het leveringsschema, een stijging van de voorraadomzet van 4 keer tot 20 keer in de fabriek in Chennai en een productiviteitstoename van 25 procent.

12. Reengineering bij INDFOS Industries:

Het doel: de tijd die de grondstof nodig heeft om van de fabriekspoort (binnen de goederenwinkel) naar de lopende band te transporteren drastisch te verminderen. Deze tijd wordt de "productieorderrelease-tijd" (PORT) genoemd.

Het oude proces:

Het proces bestond uit twee componenten: poort 1 - van de poort naar de opslagruimten en poort 2 - van de opslagruimtes naar de assemblagelijn. Haven 1 betrof 16 mensen en duurde 540 minuten. Eerst werd het materiaal verzonden van de poort naar de transitopslag om te worden geteld (inspectie) en de transitmanager maakte een document (verzendingsrapport) om de ontvangen goederen aan te bieden voor inspectie door de kwaliteitsafdeling.

De kwaliteitsafdeling controleerde de goederen en retourneerde het document naar de winkel waar het verband hield met het materiaal en een einddocument (goedereninspectienota) werd opgesteld. Dit werd verzonden naar de opslagplaats (of inventaris) van waaruit de activiteiten van poort 2 beginnen.

Volgens de algemeen directeur van INDFOS Industries, "was het grootste probleem de wachttijd tussen elke fase. Telkens wanneer de in het initiële document vermelde hoeveelheid (rapport met ontvangst van zending) niet overeenkwam met de factuur die in de winkel was opgehaald, werd de kwestie doorverwezen naar de planningafdeling. "

Opnieuw ontworpen proces:

In het gewijzigde proces zijn alle kruisverwijzingen geëlimineerd. Bij de gate is een computerterminal geïnstalleerd, waarbij de beveiligingsmedewerker is getraind om deze te gebruiken. Omdat het binnenkomende materiaal (grondstof) bij de poort is aangemeld, wordt het uiteindelijke document ter plekke op de computer gemaakt. Het materiaal wordt vervolgens naar de winkel voor doorvoer gestuurd, waar het wordt gecontroleerd door het kwaliteitscontrolepersoneel, waarbij problemen worden verholpen door een multifunctioneel team, geleid door de manager die verantwoordelijk is voor productieplanning en winkels. De nieuwe tijd voor het inklaren van goederen was 31 minuten. Het grootste deel van de tijd die besteed werd, was om het materiaal na te jagen. Reengineering heeft dat geëlimineerd.

13. Reengineering bij Hindustan Motors:

Het doel:

Een productieproces creëren voor de 10 productverwerkende machinedivisie waarmee de verschillende methodologieën die vereist zijn voor verschillende producten naast elkaar kunnen bestaan, terwijl het prioriteren van orders mogelijk is volgens de behoeften van de klant. Extra doelen: volg het leveringsschema en stroomlijn de stroom van materialen en machines op de werkvloer.

Het oude proces:

Het oude productieproces was ontworpen voor slechts één soort machine. Het bleef echter voor elke productcategorie worden gebruikt, wat leidde tot een minder dan optimaal gebruik van middelen. Dezelfde assemblagelijn werd voor alle producten gebruikt, waardoor verwarring ontstond en het aanpassen van productieschema's voor verschillende producten onmogelijk was. De werkstroom stond geen duidelijke overgangspunten toe tussen de ene fase en de volgende.

Opnieuw ontworpen proces:

Er zijn drie mini-fabrieken gevormd - één voor dumperapparatuur, houderuitrusting en transportvoertuigen - om afzonderlijke processen voor afzonderlijke productgroepen te creëren. Met de hulp van de ingenieursadviseurs CSC Manufacturing, is de fabriek verdeeld in cellen, elk bemand met multi-geschoolde werknemers.

Elke cel is verantwoordelijk voor het fabriceren en assembleren van het volledige product, waardoor vertragingen worden weggenomen die het gevolg waren van overdrachten die zich hadden voorgedaan toen banen werden overgedragen van de ene werknemer naar de andere en van het ene deel van de fabriek naar het andere. De cellen werden gecategoriseerd als ofwel repeatercellen die verschillende producten hanteren waarvan de vraag sporadisch is en die weinig of geen consumentencellen bevatten - de behandeling van de weinige producten die het hele jaar nodig zijn - het onderhanden werk is al met 20 procent verminderd en zal naar verwachting worden gekort door nog eens 30 procent.

14. Reengineering bij Siemens:

Het doel:

Verbetering van de installatietijd en servicekwaliteit van hi-tech medische diagnoseapparatuur

Het oude proces:

De installatie van een nieuwe machine en een post-installatieservice waren geconcentreerd in dezelfde afdeling. Wanneer een bestelling bij een regionaal verkoopkantoor binnenkwam, werden exemplaren ervan doorgestuurd naar de commerciële afdeling. De verzendafdelingen gaven deze door aan de serviceafdeling, die met de klant zou controleren of de site gereed was voor installatie.

Het antwoord zou dan terugkeren naar de eerste, de commerciële afdeling, vervolgens naar de verzendafdeling en uiteindelijk naar de fabriek. En een soortgelijk proces zou volgen op het leveren van post-installatiediensten aan de klant.

Volgens de algemeen directeur, Siemens, "waren er teveel interferers en veel te veel mensen betrokken bij de oude manier van doen."

Opnieuw ontworpen proces:

Een voorstel om computerkoppelingen tussen verschillende servicekantoren te maken, werd verworpen. In plaats daarvan is de installatie van de machine losgekoppeld van de serviceafdeling. Hiervoor is een apart projectmanagementteam en een commercieel en technisch assistentiecentrum (C-TAC) opgericht. De klantorder wordt rechtstreeks naar het projectmanagementteam gestuurd, dat alle pre-installatiewerkzaamheden afhandelt.

De C-TAC beheert documentatie, technische assistentie ter plaatse, - al! waarvan eerder coördinatie met andere afdelingen nodig was. Afgezien van de verantwoordelijkheid voor de installatie, concentreren servicemonteurs zich op de primaire functie: service na de installatie aanbieden. Welke installatietijd is gedaald van 10 tot 3 dagen, de servicemonteurs hebben hun responstijd op klachten en kwaliteit in hoge mate verbeterd.

15. Reengineering bij Hewlett-Packard:

Het doel:

(i) Om de tijd te verkorten om een nieuw product te ontwerpen tot drie maanden,

(ii) om de lanceringstijd van het nieuwe product tot zes maanden te verkorten,

(iii) Om de vervanging voor een product in de komende drie maanden te starten.

Het oude proces:

De stappen waren strikt sequentieel. Het marketingteam analyseerde de marktkrachten en adviseerde een verkoopprijs voor een nieuw product. Het onderzoeks- en ontwikkelingsteam heeft de beschikbare technologieën gescand en er een gekozen die geschikt is. Ontwerpdoelen werden gecreëerd en het CAD / CAM-lab kreeg de opdracht om het nieuwe product te ontwerpen.

Het ontwerp werd ter goedkeuring doorgestuurd naar marketing; in geval van problemen ging het terug naar de tekentafels. De inkoopafdeling werd op de hoogte gebracht van de componenten, het softwareteam laadde de software en er werden productietoevoerproeven uitgevoerd om te controleren hoe goed het product in de fabrieken van het bedrijf kon worden vervaardigd. De stuklijst was nodig voor de marketingafdeling en het product werd doorgestuurd naar het verkoop- en serviceteam.

Opnieuw ontworpen proces:

Op wekelijkse vergadering van cross-functionele teams van de marketing-, productie- en onderzoeksafdelingen worden de suggesties van het marketingteam ter plekke getrouwd met beschikbare technologieën, die worden bijgehouden door een speciaal team. Problemen met eerder geïnitieerde productontwerpen worden afgeremd door het multifunctionele team. Terwijl het werk begint met het ontwerpen van een product, ziet de volgende wekelijkse vergadering de geboorte van een ander idee en een ander product. Op elk moment zijn verschillende productontwerpen in verschillende stadia van voltooiing, waardoor een continue stroom naar de markt wordt gewaarborgd. Nieuwe producten worden geïntroduceerd met tussenpozen van vier maanden.