Kosten betrokken bij lasproces

In grote lijnen kunnen de kosten van het lassen worden opgesplitst in vier componenten: 1. Materiaalkosten 2. Verbruiksartikelen Kosten 3. Loonkosten 4. Kosten overheadkosten.

1. Materiaalkosten:

Uitrustingskosten variëren sterk met het lasproces. Aan de initiële kosten van apparatuur moeten de onderhoudskosten voor de levensduur worden toegevoegd. Over het algemeen wordt SMAW-installatie afgeschreven over 10 jaar, semi-automatische apparatuur over 5 jaar en automatische installaties over 7 jaar.

De onderhoudskosten nemen toe met de complexiteit en verfijning van apparatuur. Onder de booglasapparatuur is de semi-automatische GMAW-installatie de duurste om te onderhouden. Gewoonlijk wordt vaak een vergoeding van 5% van de kapitaalkosten van apparatuur gemaakt voor onderhoud.

2. Verbruiksartikelen kosten :

Bijna alle lasprocessen vereisen een verbruiksartikel of een ander, maar deze term wordt meestal gebruikt voor lastoevoegmaterialen voor booglassen, zoals elektroden, flux of beschermgas. Artikelen zoals contactbuizen, wolfraamelektroden, weerstandslaselektroden die regelmatig moeten worden vervangen, worden meestal behandeld als reserveonderdelen.

Bij booglasprocessen moet rekening worden gehouden met spatten en stompuiteinden die tijdens het proces worden weggegooid. Het stompe eindverlies in SMAW is afhankelijk van de lengte van de gebruikte elektrode en kan variëren van 11 tot 14%. Het overeenkomstige verlies in GMAW- en SAW-processen door draadknipsels kan echter 1 tot 2% zijn.

Aldus zullen de kosten van de elektroden de efficiëntie van de afzetting weerspiegelen, hetgeen de verhouding is van het lasmetaal dat is afgezet op het gewicht van de gebruikte elektrode. De efficiëntie van de afzetting wordt beïnvloed door verliezen zoals stompuiteinden, lasspatten en metaalverdamping, enz.

De hoeveelheid metaal die nodig is voor een gegeven verbinding zal niet alleen afhangen van de efficiëntie van de afzetting, maar ook van de efficiëntie van de elektrode of de opbrengst aan vulmetaal, die de verhouding is van het gewicht van het afgezette lasmetaal gedeeld door het gewicht van het aangeschafte opvulmateriaal en het kan variëren van 50 tot 100 procent.

Het spat- en volatisatieverlies varieert met verschillende samenstellingen en maakt van draden en elektroden, gebruikte lasposities, proces- en stroomniveau. Voor SMAW kan het verlies 20 tot 30% bedragen en voor gas afgeschermde processen ongeveer 3 tot 15%.

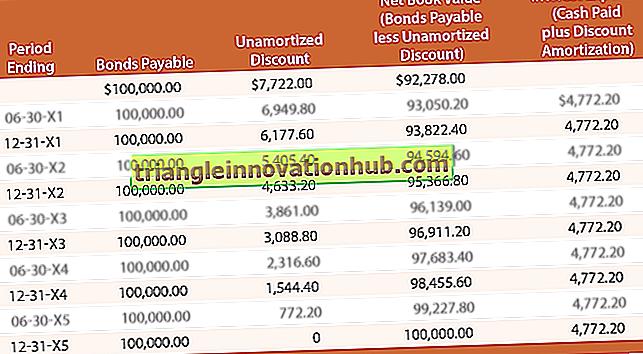

Depositie-efficiëntie, verspilling en de eis van verbruiksartikelen voor een bepaalde hoeveelheid gedeponeerd lasmetaal zijn gegeven in Tabel 23.1 .:

Verlies door beschadigde en verloren elektroden is meestal toegestaan tot 30% voor SMAW en dit cijfer wordt vaak verhoogd tot 40% voor sitelastoepassingen. Voor met gas afgeschermde processen ligt dit verlies veel minder normaal in het bereik van 5 tot 15%.

De directe kosten van het meest gebruikte verbruiksmateriaal, dwz elektriciteit, kunnen minder zijn dan 5% van de totale kosten van het lassen voor de meeste booglasprocessen. Voor exacte berekeningen voor verschillende typen lasstroom levert het deponeren van de stalen tafel 23-2 de nodige richtlijnen.

Flux-elektrode draad heeft iets hogere verliezen dan GMAW omdat de flux in de elektrode smelt en wordt verbruikt als slak. De vloeiende ingrediënten in de kern bedragen ongeveer 10-20% van het gewicht van de elektrode.

In SAW-flux is een van de belangrijkste verbruiksartikelen en de kosten ervan hangen af van het feit of de terugvoereenheid voor flux wordt gebruikt of niet. Aangezien slechts 33 - 50% van de flux is gefuseerd bij het maken van de las, kan de rest worden gerecycled.

In GTAW bedragen de kosten voor het vervangen van de wolfraamelektrode ongeveer 4% van de kosten van gas dat wordt gebruikt bij het lassen.

De kosten van flux in SAW-, ESW- en oxy-brandstofgaslassen zijn gewoonlijk gerelateerd aan het gewicht van het afgezette lasmetaal. In SAW wordt normaal één kg flux gebruikt met elke kg elektrodedraad die wordt afgezet. Dit geeft een flux-tot-las metaalverhouding van één. Deze verhouding varieert afhankelijk van de lasprocedure en het gebruikte type flux. Voor ESW- en oxy-brandstofgaslasprocessen wordt de fluxverhouding van ongeveer 0-10 of 10% geschikt geacht.

Het gebruikte beschermgas is afhankelijk van de gasstroomsnelheid en de tijd die nodig is om de las te maken. Normaal gesproken zijn de gaskosten gebaseerd op de kosten / m van de las. Voor kostenberekeningen worden de kosten / min van werking van het beschermgas gebruikt. Tabel 23.3 geeft de richtlijnen voor gasverbruik bij las- en snijbewerkingen.

3. Loonkosten :

De loonkosten vertegenwoordigen het grootste en meest significante deel van de totale laskosten. De arbeidskosten zijn een functie van de tijd en dit hangt af van de werkelijke tijd dat de boog brandt.

Dit wordt weergegeven door de factor 'operatorfactor' of de taakcyclus van de operator en kan worden uitgedrukt als:

De factor van de operator varieert van taak tot taak en van proces tot proces.

De geschatte bedrijfscycli voor verschillende processen worden in tabel 23.4 vermeld:

* Er is geen extra tijd toegewezen voor voorverwarmen in autogeen lassen.

De afzetsnelheid, dat wil zeggen het gewicht van het in een tijdseenheid aangebrachte vulmetaal heeft ook een enorm effect op de laskosten. Hoe hoger de afzettingssnelheid, hoe minder tijd er nodig is om een las te maken. Fig. 23.6 toont de lasstroom versus depositiesnelheden voor de meeste van de algemeen gebruikte smeltlasprocessen.

Fig. 23.6 Lasstroom versus depositiesnelheden voor lasstaal.

4. overheadkosten:

Al die kosten die niet rechtstreeks aan een specifieke taak kunnen worden toegerekend, worden overheadkosten genoemd en kunnen beheer, voorzieningen, afschrijvingen, belastingen, kleine hulpmiddelen en veiligheidsuitrusting van algemeen gebruik omvatten.

Gewoonlijk worden overheadkosten berekend als een percentage van de arbeidskosten en dit percentage wordt aangeduid als 'op kosten'. 'On-cost'-cijfers van 250-350% zijn vrij typerend voor de verwerkende industrie, maar ze kunnen oplopen tot 500-700%, afhankelijk van de organisatie en het product in kwestie. Grafieken en grafieken, zoals weergegeven in Fig. 23.7 en 23.8, kunnen nuttig worden gebruikt om de kosten van lassen te analyseren.

Deze kunnen de arbeid en de overhead direct uit de lengte van de elektrode per meter las geven en kunnen ook rekening houden met eventuele variaties in operationele factoren zoals werkcyclus van de operator, arbeidsloon en 'oncost' percentage.

De kosten van het lassen kunnen aanzienlijk worden beïnvloed door een hogere productiviteit, die afhangt van de oordeelkundige selectie van verbruiksartikelen, proces, uitrusting en de bedrijfsmodus, te weten, handmatig, halfautomatisch en automatisch.